Descrizione

Il morso di stampaggio continuo a precisione è una tecnologia avanzata di morse, utilizzata principalmente per la produzione efficiente di componenti precisi

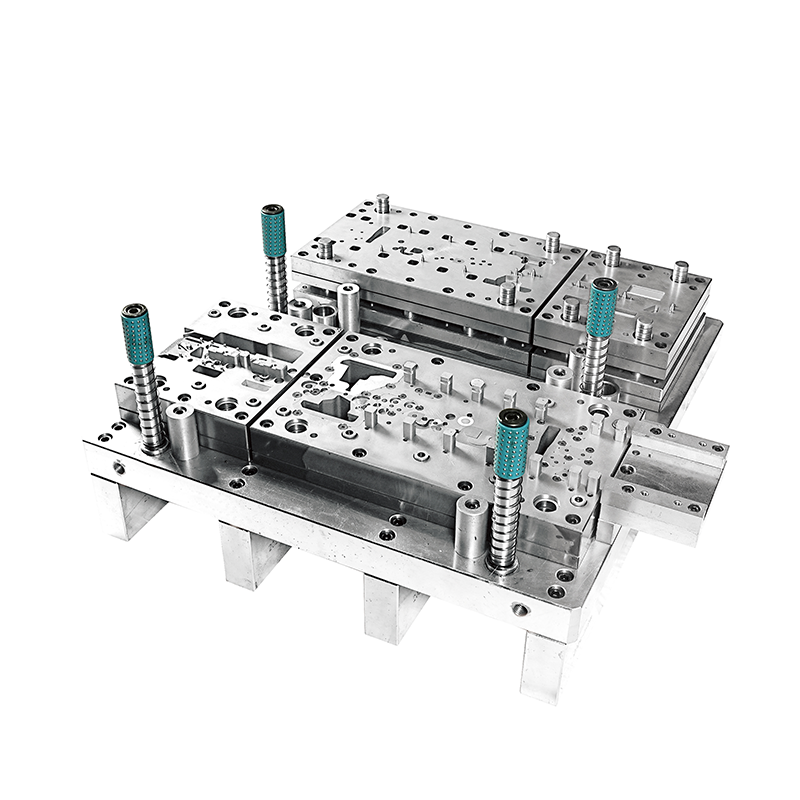

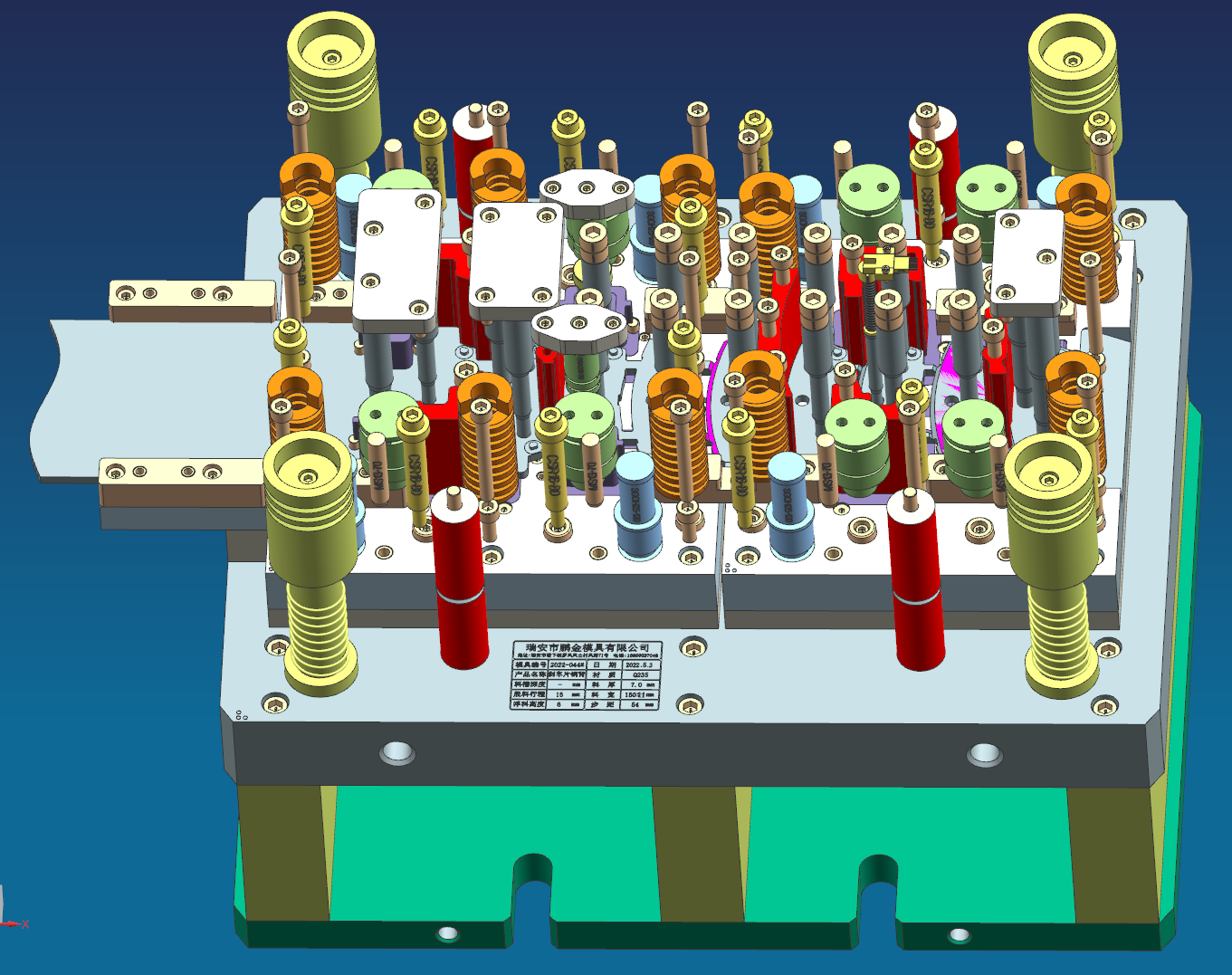

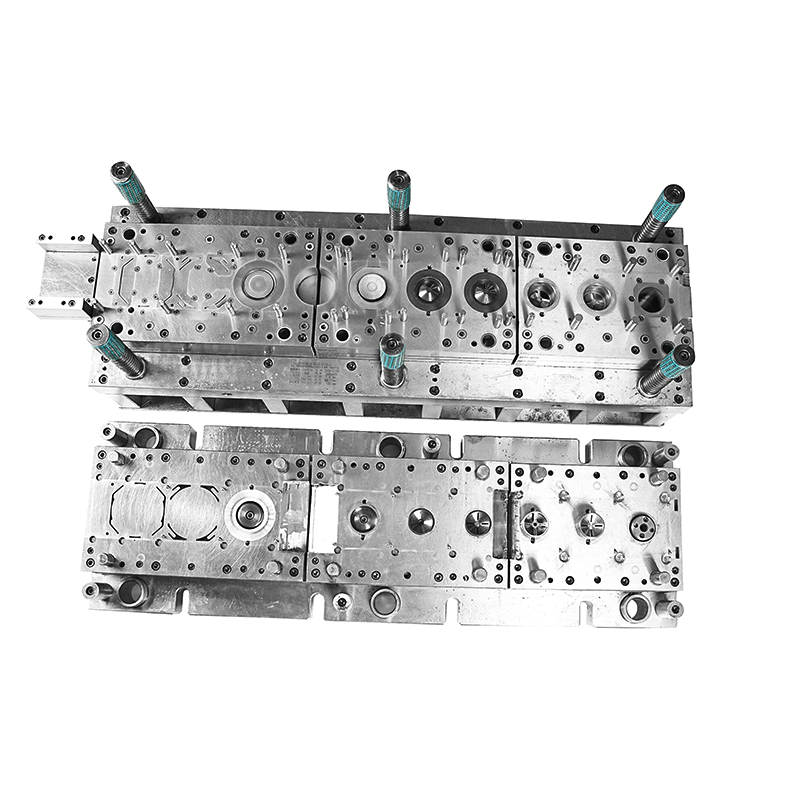

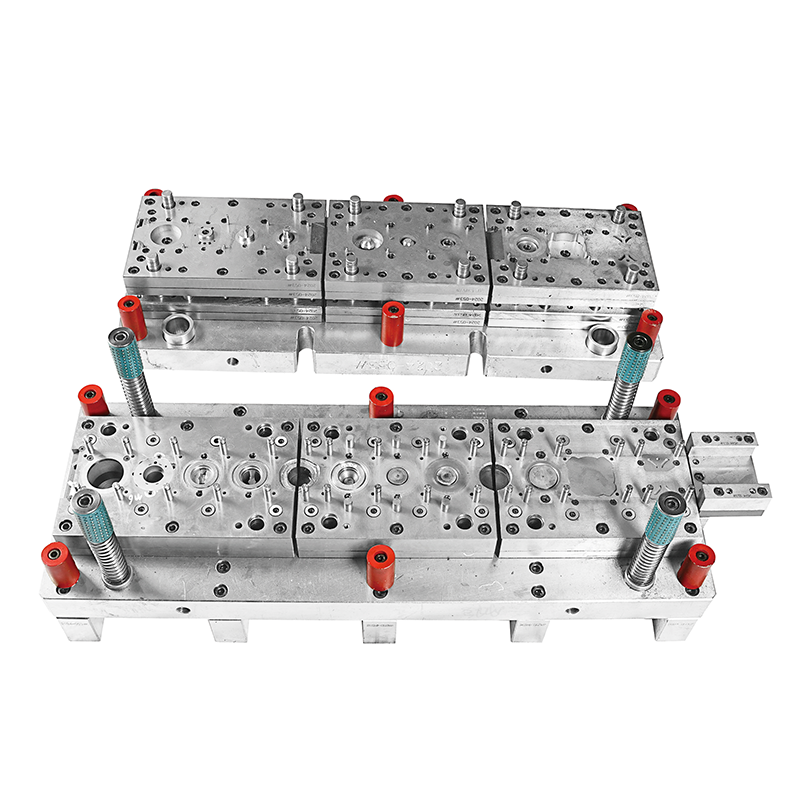

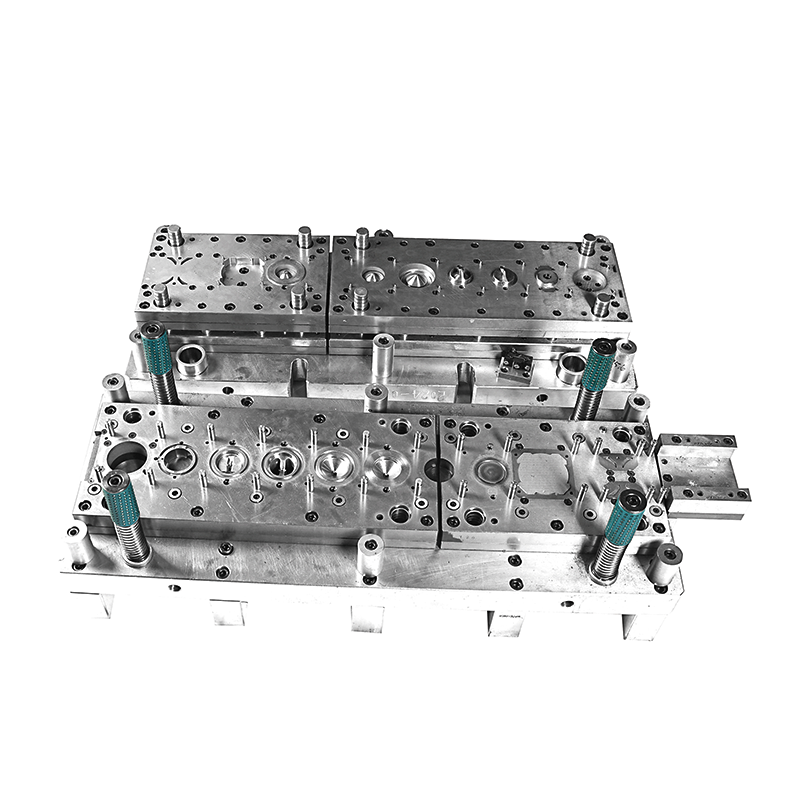

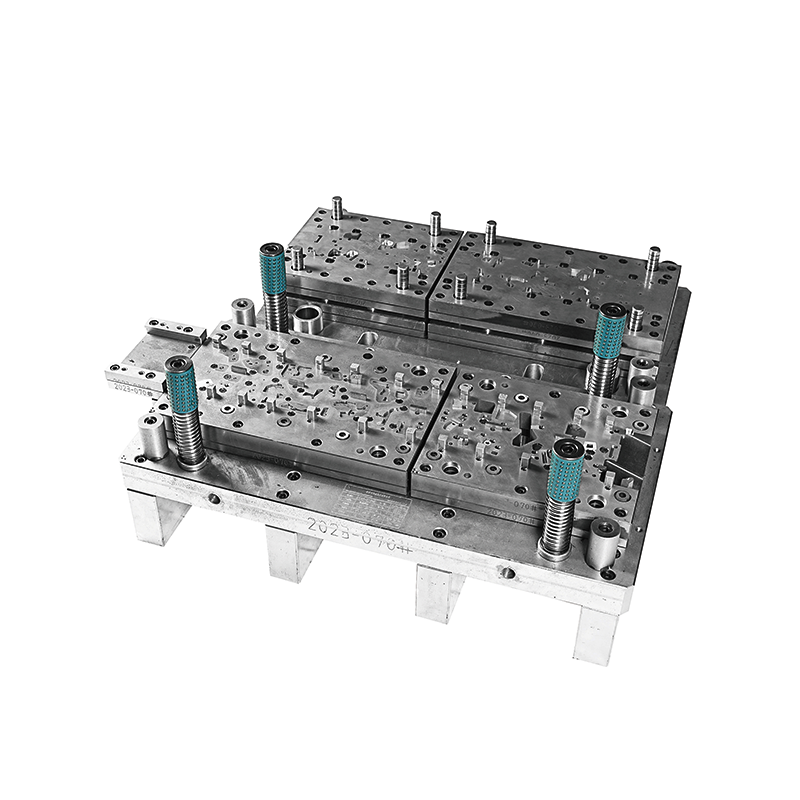

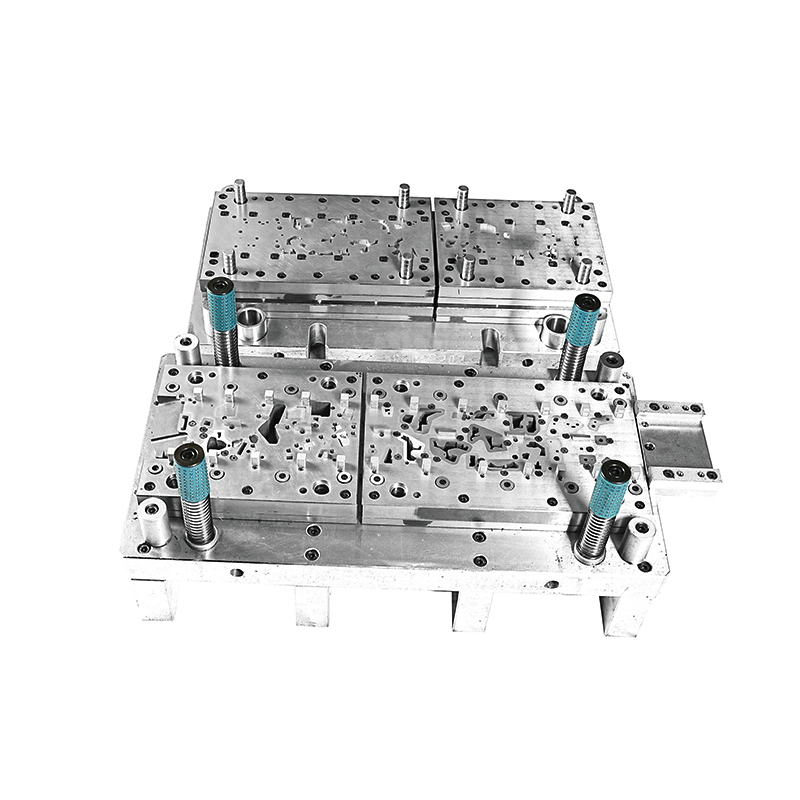

Struttura del stampo: di solito composta da più parti, inclusi il supporto superiore, il supporto inferiore, lo stampo, la matrice, la piastrella di stacco, il meccanismo di guida, il meccanismo di posizionamento e il meccanismo di alimentazione, ecc. Il supporto superiore e inferiore fornisce un sostegno e una base di installazione per lo stampo; lo stampo e la matrice sono i componenti centrali per il laminato e la formatura, e la loro precisione di lavorazione è estremamente alta; la piastrella di stacco viene utilizzata per rimuovere il pezzo dallo stampo dopo che il laminato è completato; il meccanismo di guida è generalmente composto da aste guida e maniche guida per garantire una guida precisa tra gli stampi superiore e inferiore; il meccanismo di posizionamento serve a determinare con precisione la posizione della lamiera grezza per garantire l'accuratezza di ogni operazione di laminatura; il meccanismo di alimentazione si occupa di inserire automaticamente la lamiera grezza nell'area di lavoro dello stampo in base al passo impostato.

Caratteristiche dello stampo

Alta precisione: L'accuratezza dimensionale delle parti può essere controllata all'interno di un intervallo di tolleranza molto piccolo, solitamente raggiungendo ±0,01mm o persino una precisione superiore per soddisfare i requisiti di produzione di componenti precisi.

Alta efficienza: Attraverso il laminato continuo, combinato con un meccanismo di alimentazione automatizzato, è possibile ottenere una produzione ad alta velocità e continua, migliorando notevolmente l'efficienza produttiva e riducendo i costi di produzione.

Lunga durata: Utilizzando materiali di stampo di alta qualità e tecnologie di produzione avanzate, dopo un trattamento termico e superficiale rigoroso, lo stampo presenta una buona resistenza all'usura, alla fatica e alla corrosione, prolungando così la vita dello stampo.

Capacità di lavorazione di forme complesse: Attraverso la progettazione e la combinazione ragionevole di più stazioni, è possibile lavorare parti con forme complesse per soddisfare le diverse esigenze di vari componenti precisi.

Applicazioni

Utilizzato ampiamente in elettronica, automotivo, strumenti di precisione, attrezzature mediche, ecc.

Domande Frequenti

D: Sei una fabbrica o una società commerciale?

R: Siamo una fabbrica che produce pezzi per stampaggio metallico da più di 15 anni.

D: Quali sono i vostri principali prodotti?

A: Siamo una società di stampi che si occupa principalmente di sviluppo, progettazione, produzione e vendita di stampi, come parti per automobili, parti per motociclette, parti metalliche, componenti elettrici e altre produzioni di stampi e lavorazioni a freddo ecc.

Q: Quali trattamenti superficiali offrite?

A: Dacromet, rivestimento in polvere, galvanizzazione, nickelatura, stagno, rame, argentatura, doratura, anodizzazione, test di nebbia salina, ecc. Poiché ci concentriamo su utensili di stampaggio e parti metalliche, il trattamento superficiale viene eseguito tramite fornitori.

Q: Posso ottenere dei campioni?

A: Sì, l'ordine di campione può essere utilizzato per l'ispezione della qualità e il test di mercato, e verranno addebitati i costi di spedizione. Se si tratta di un campione semplice, non addebiteremo alcun costo; se si tratta di un campione OEM/ODM, addebiteremo i costi del campione.

Q: Qual è la quantità minima di ordinazione?

A: Quando c'è magazzino, la quantità minima di ordinazione è di 1000 pezzi.

Q: Quando è il tempo di consegna?

A: Il ciclo di produzione dei punzonatori è di 20-50 giorni, e le parti standard possono essere consegnate entro 3 a 10 giorni dopo il pagamento. Se si tratta di OEM o realizzazione di stampi, confermeremo il tempo di consegna con te.

D: Quali sono i termini di pagamento?

A: Consigliamo un anticipo del 50% in T/T e il saldo da pagarsi prima della spedizione. costo del campione.

Q: Accettate OEM/ODM?

A: Sì. Abbiamo più di 15 anni di esperienza in OEM/ODM.