今日、急速に発展する製造業界において、プログレッシブ金型技術はその独自の利点を活かし、多くの企業が生産効率を向上させ、製品品質を確保するための主要な選択肢となっており、さまざまな業界で不可欠な役割を果たしています。

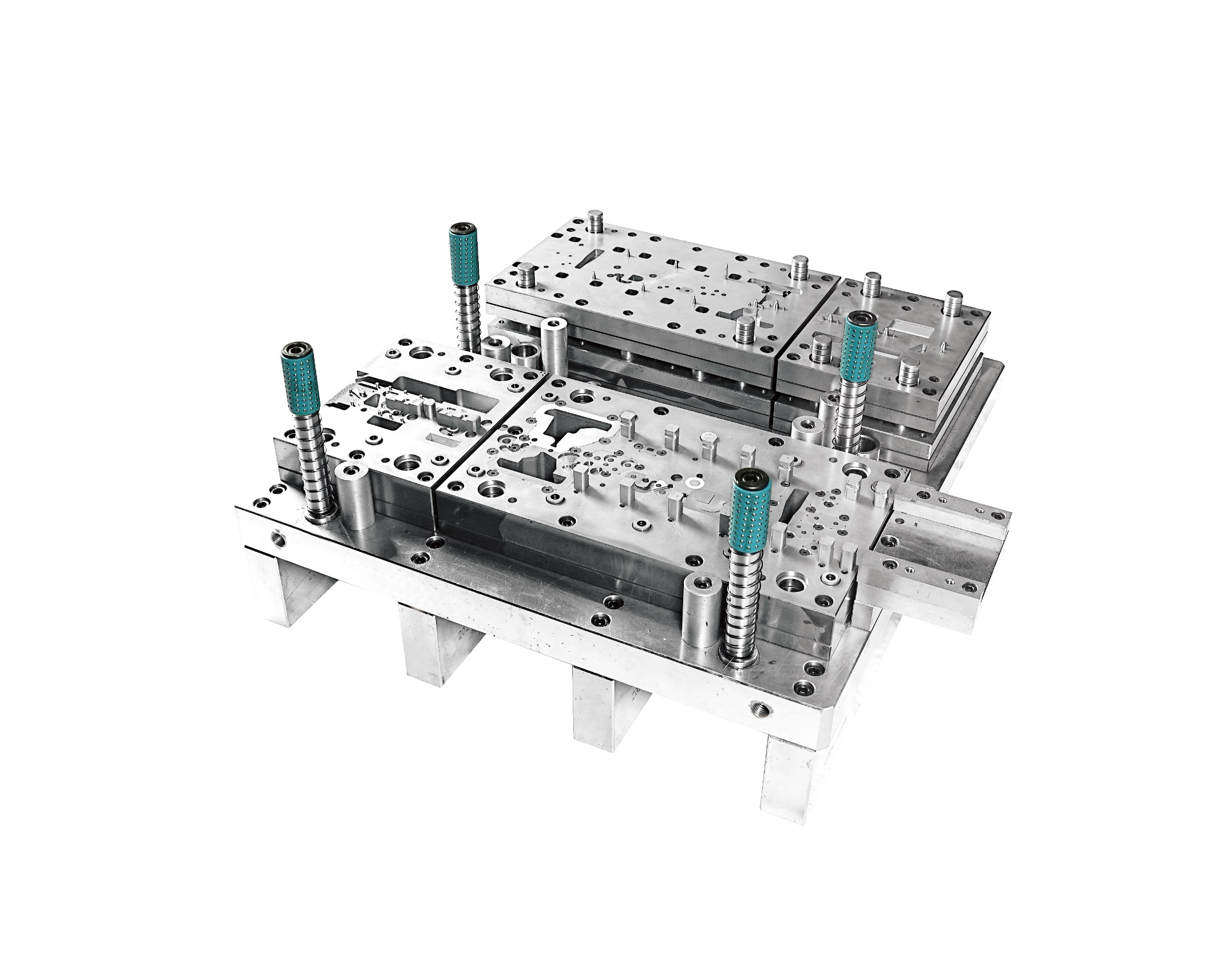

段差ダイス技術の最大の利点は、生産効率を大幅に向上させることにある。この技術により、材料の供給からプレス加工、完成品の排出に至るまで、一連の設備で複数のプレス工程を連続的かつ中断することなく実施することが可能になる。従来の単工程ダイスと比較して、複数回のクランプおよび位置決めに要する時間を排除し、生産サイクルを大幅に短縮する。例えば、小型ハードウェア部品の大量生産において、段差ダイス技術を用いることで毎分数十回乃至数百回のプレスサイクルを達成でき、生産効率が数倍に向上し、市場における大量生産のニーズに効果的に応えることができる。

製品品質の一貫性と安定性を確保することも、段進ダイス技術の大きな利点です。すべての工程が同一の金型内で完結するため、複数回のクランプによる位置決め誤差を回避でき、製品の寸法精度および形状精度を効果的に保証できます。すべての製品が同一の製造工程と基準に従うため、不良品を削減し、製品合格率を向上させ、企業に好評な市場評判をもたらします。コストの観点から見ると、連続ダイス生産により企業の製造コストを削減することが可能です。一方では、連続生産により使用される機械台数が減少するため、設備投資およびメンテナンス費用を抑えることができます。他方では、人的作業が減少することで労務費を削減でき、人的ミスによる損失も最小限に抑えることができます。長期的には、企業の多大な資金を節約し、経済的なリターンを向上させます。

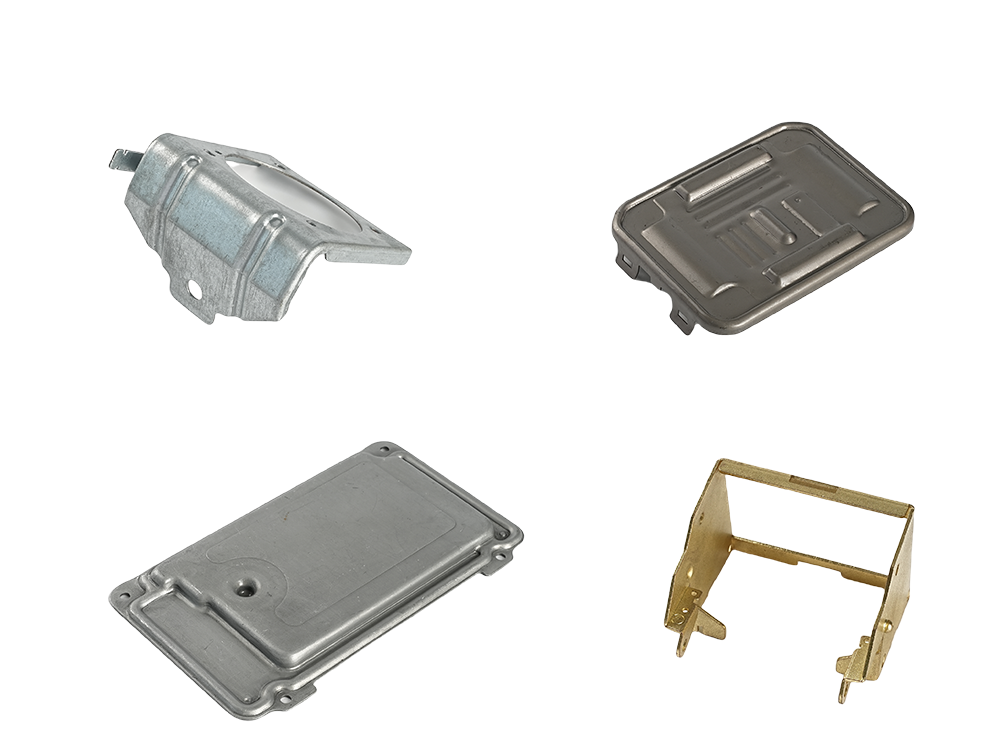

連続ダイ加工は幅広い応用範囲を持っています。自動車業界においては、ドアヒンジ、シートレール、エンジンガスケットなどの自動車部品の製造に使用されています。これらの部品には高精度および高強度が要求され、連続ダイ加工は複雑なプレス加工を正確に行うことで、自動車製造における厳しい基準を満たすことができます。

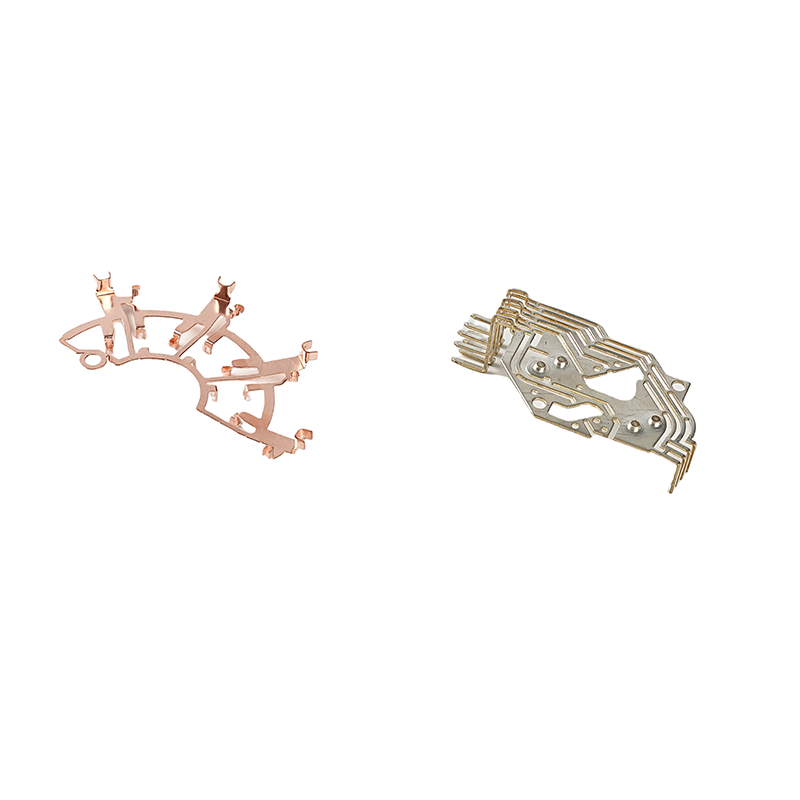

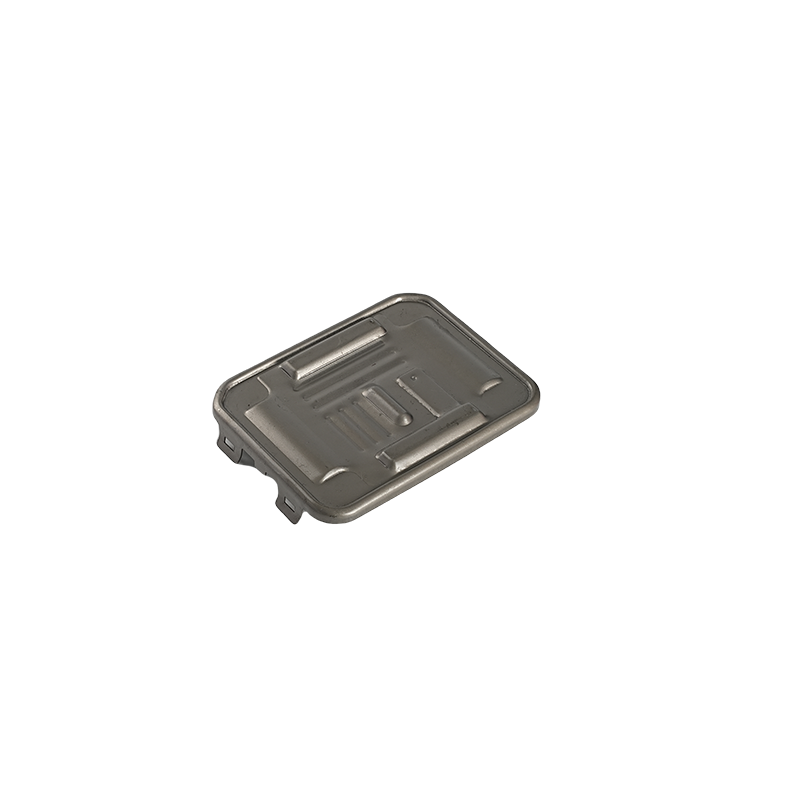

連続ダイ生産は、電子・電気産業においても重要な役割を果たしています。スマートフォンやコンピューターなどの電子製品に使用される精密コンセント、シールドカバー、ヒートシンクなどの小型精密部品は、効率的かつ正確な生産のために連続ダイ生産に依存しています。これにより、これらの小型部品の寸法精度と一貫性を確保し、電子製品の適切な組み立てと作動を保証します。さらに、ハードウェア業界においても、段階ダイ生産はボルト、ナット、ワッシャー、各種プレス部品などの標準品および特注形状品の生産に用いられ、ハードウェア製品の大規模生産に強力なサポートを提供しています。

製造業の継続的な発展に伴い、複合金型技術も進歩しています。生産効率の向上、製品品質の確保、コスト削減におけるその利点はさらに顕著になり、現代製造業の高品質な発展に一層貢献するでしょう。