W dzisiejszym szybko rozwijającym się sektorze produkcji przemysłowej technologia matryc progresywnych, dzięki swoim unikalnym zaletom, staje się kluczowym wyborem dla wielu firm w celu poprawy efektywności produkcji i zapewnienia jakości produktów, odgrywając niezastąpioną rolę w różnych branżach.

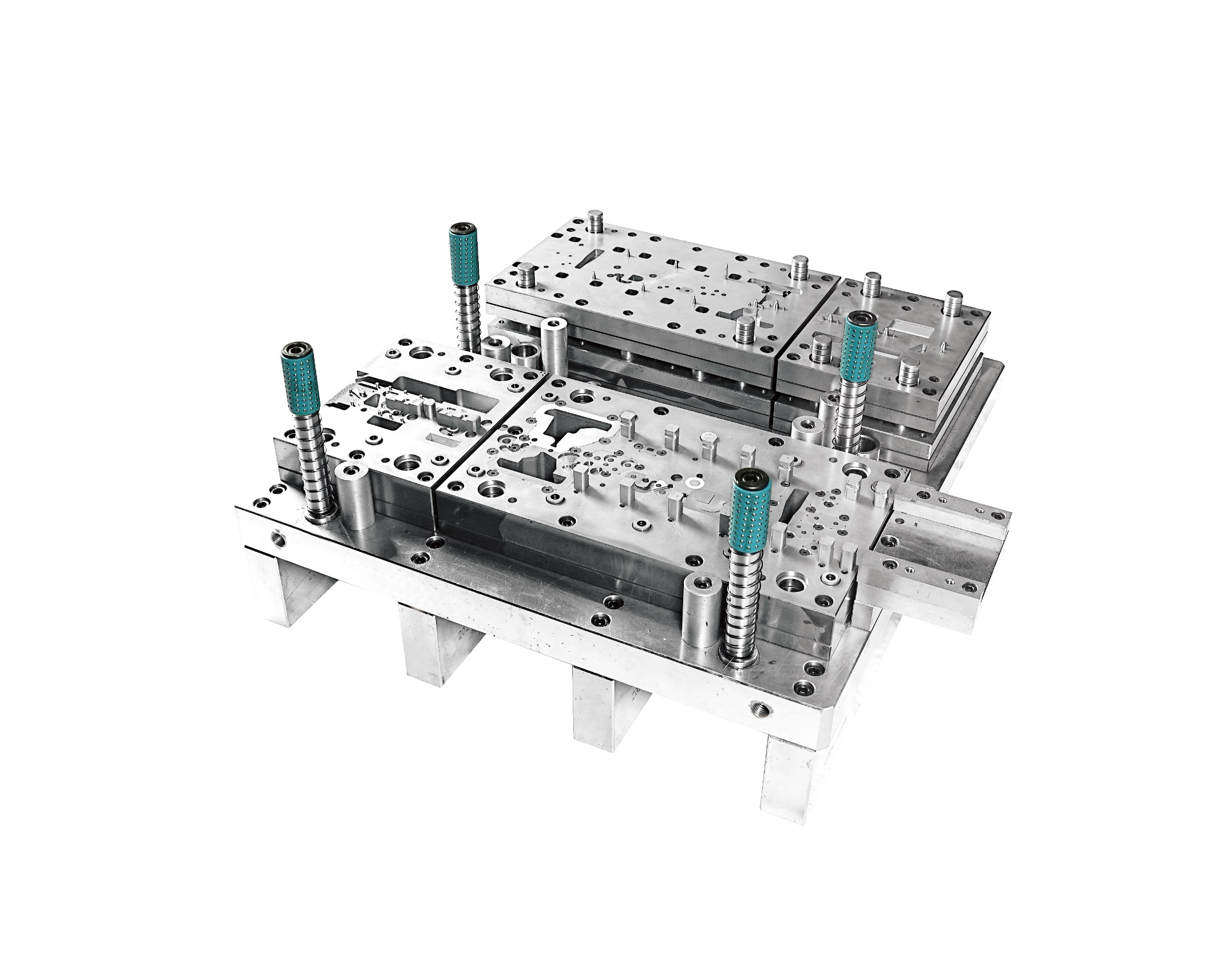

Największą zaletą technologii matryc przeładowych jest znaczące zwiększenie wydajności produkcji. Umożliwia ona wykonanie wielu procesów tłoczenia na jednym urządzeniu, od podawania materiału, przez tłoczenie, aż do wyprowadzenia gotowego produktu, w sposób ciągły i nieprzerwany. W porównaniu do tradycyjnych matryc jednoetapowych eliminuje ona czas potrzebny na wielokrotne mocowanie i pozycjonowanie, znacznie skracając cykle produkcyjne. Na przykład przy masowej produkcji małych elementów z blachy zastosowanie technologii matryc przeładowych umożliwia osiągnięcie kilkudziesięciu, a nawet setek cykli tłoczenia na minutę, zwiększając wydajność produkcji kilkukrotnie, co skutecznie odpowiada na zapotrzebowanie rynkowe dotyczące wielkoseryjnej produkcji.

Zapewnienie spójnej i stabilnej jakości produktu jest również istotną zaletą technologii matryc postępowych. Skoro wszystkie procesy są realizowane w tej samej matrycy, unika się błędów pozycjonowania spowodowanych wielokrotnym mocowaniem, co skutecznie gwarantuje dokładność wymiarową i kształt produktu. Każdy produkt przechodzi ten sam proces produkcyjny i spełnia te same standardy, co zmniejsza liczbę wadliwych produktów i poprawia wskaźnik zgodności produktu, przynosząc firmie pozytywną renomę na rynku. Z punktu widzenia kosztów, produkcja za pomocą matryc ciągłych może obniżyć koszty produkcji dla przedsiębiorstw. Z jednej strony, produkcja ciągła zmniejsza liczbę wykorzystywanych maszyn, co obniża koszty inwestycyjne i utrzymaniowe sprzętu. Z drugiej strony, redukuje ona operacje wykonywane ręcznie, obniżając koszty pracy i minimalizując straty wynikające z błędów ludzkich. Na dłuższą metę pozwala to firmom zaoszczędzić znaczną kwotę kapitału i poprawić wyniki ekonomiczne.

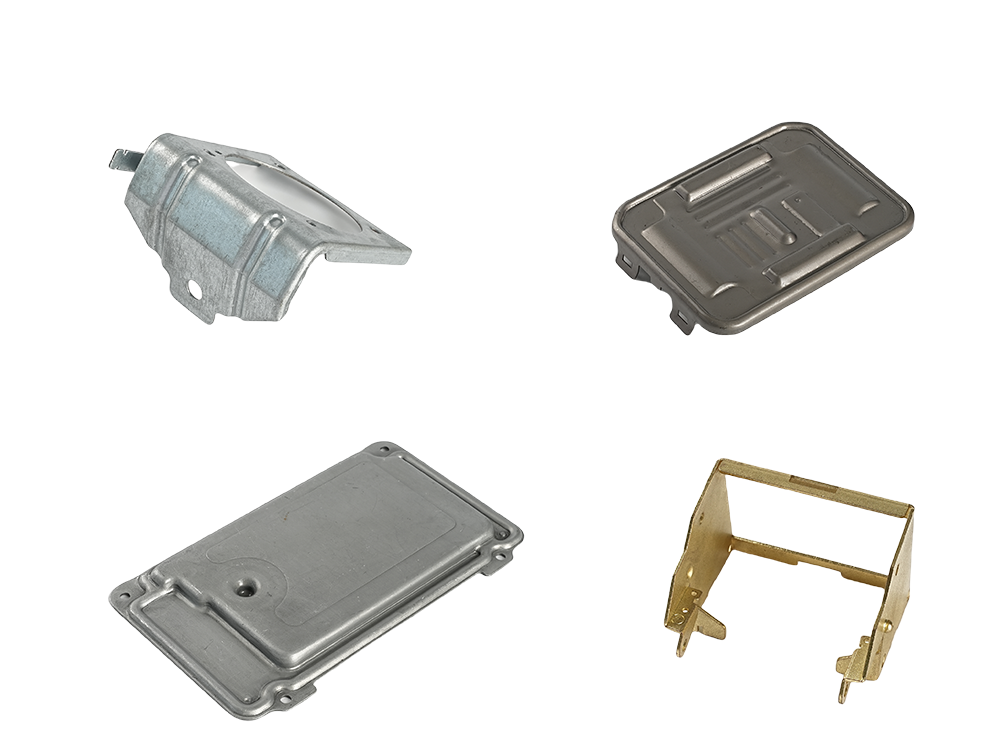

Produkcja matryc ciągłych ma szeroki zakres zastosowań. W przemyśle motoryzacyjnym stosuje się ją do wytwarzania części samochodowych, takich jak zawiasy drzwi, szyny fotelowe i uszczelki silnika. Części te wymagają dużej precyzji i wytrzymałości, a produkcja matryc ciągłych umożliwia dokładne wykonywanie złożonych procesów tłoczenia, aby spełnić rygorystyczne standardy produkcji samochodów.

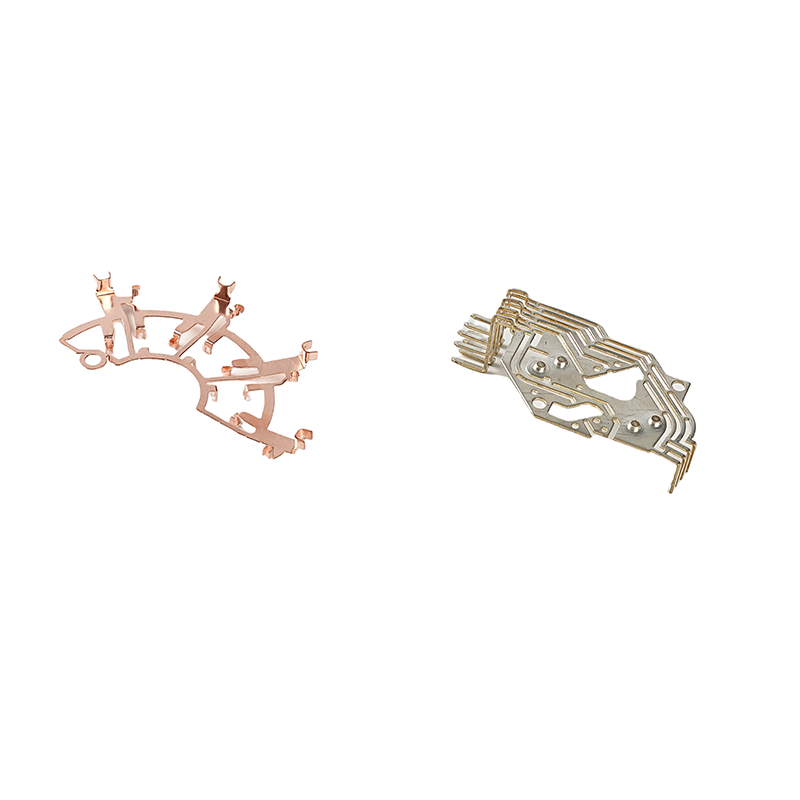

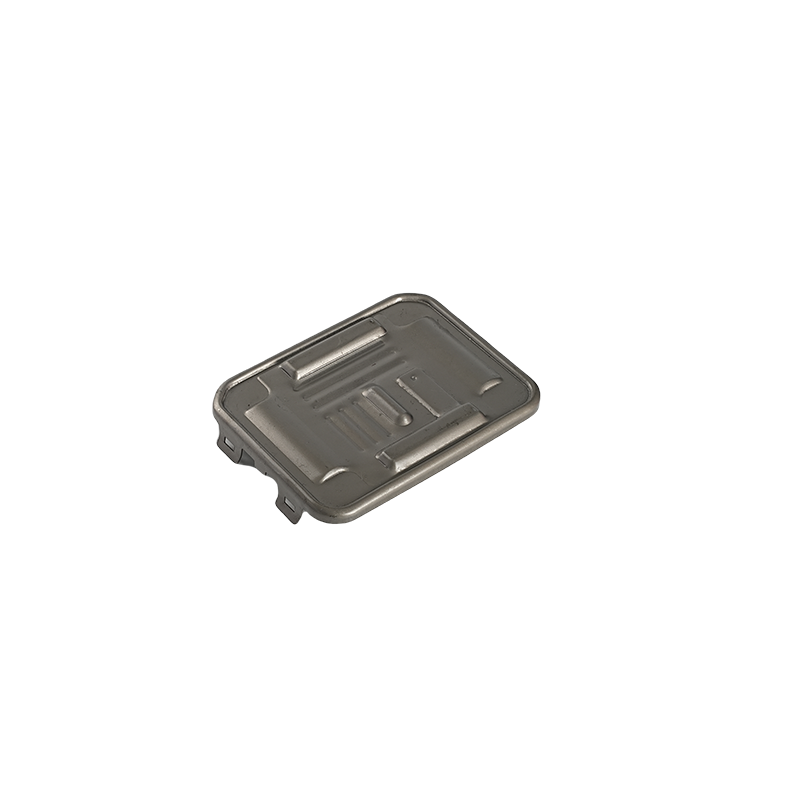

Ciągła produkcja matryc odgrywa również kluczową rolę w przemyśle elektronicznym i elektrotechnicznym. Małe, precyzyjne komponenty, takie jak złącza precyzyjne, osłony ekranujące i radiatory stosowane w produktach elektronicznych, takich jak telefony komórkowe i komputery, polegają na ciągłej produkcji matryc w celu efektywnej i dokładnej produkcji. Gwarantuje ona dokładność wymiarową i spójność tych małych części, zapewniając prawidłowe montaż i funkcjonowanie urządzeń elektronicznych. Ponadto w przemyśle metalowym, produkcja matryc progresywnych służy wytwarzaniu różnorodnych części standardowych i o kształtach dopasowanych do indywidualnych zamówień, takich jak śruby, nakrętki, podkładki i różne elementy tłoczone, zapewniając silne wsparcie dla seryjnej produkcji wyrobów metalowych.

Wraz z ciągłym rozwojem przemysłu maszynowego, technologia matryc progresywnych również się rozwija. Jej zalety w zakresie zwiększania efektywności produkcji, zapewniania jakości produktów i obniżania kosztów staną się jeszcze bardziej widoczne, co będzie dodatkowo sprzyjać wysokiej jakości rozwojowi współczesnego przemysłu maszynowego.