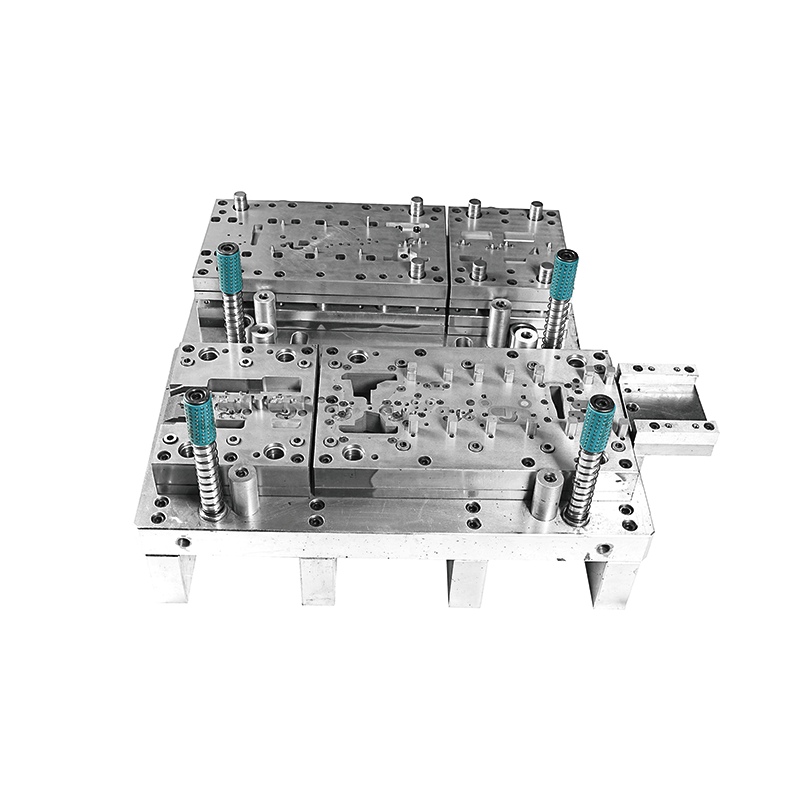

Moule progressif pour instruments en acier inoxydable médical

Conçu pour répondre aux besoins d'hygiène très exigeants, en particulier dans le cas d'instruments chirurgicaux et de diagnostic fabriqués à partir de matériaux en acier inoxydable, le moule innovant et sur mesure est l'outil idéal pour la production de composants très précis. Le film a été soigneusement planifié de manière à ce que chacune des étapes ne fasse aucun compromis sur la qualité de l'opération : l'étirage, le perçage, l'entaille et le déburrage doivent être terminés sans interruption à chaque point. La forme créée à partir d'un acier outil H13 très résistant à l'usure, qui a été durci par un traitement à froid, est présentée ici. Très robuste, les plaques de moule rapides et hygiéniques qui se lavent facilement ne sont pas étrangères aux conditions de production stérile et en salle blanche, et les plaques dites à « démontage rapide » pour une stérilisation facile les accompagnent. En raison d'une faible tolérance de l'outil et d'une surface extrêmement polie, la propagation de la contamination et l'adhérence des matériaux sont toutes deux évitées. L'outil neutron conçu est assez flexible en termes d'utilisation pour les presses, voici quelques exemples de pièces : bras de pinces, verrous d'instruments et poignées de couteau, avec pour résultat que les fabricants OEM médicaux peuvent obtenir l'efficacité maximale et le moins de déchets possible en même temps. Il est doté de fonctionnalités avancées telles que des capteurs pour détecter les pièces hors norme ou arrêter la presse jusqu'à ce que les problèmes soient résolus. Le moule est équipé d'une presse pouvant atteindre une vitesse de 200 SPM et est très précise, maintenant ainsi toutes les tolérances. L'outil est donc un outil de production à haute fréquence typiquement utilisé pour la production en série de composants en acier inoxydable de haute précision.

Droits d'auteur © Pengjin Mold | Politique de confidentialité