Opis

Części do wyrobów prasowych na uchwyty elektryczne są produkowane za pomocą procesu prasowania i służą do podtrzymywania oraz zabezpieczania wewnętrznych elementów urządzeń elektrycznych lub łączenia części konstrukcji różnych elementów urządzeń elektrycznych.

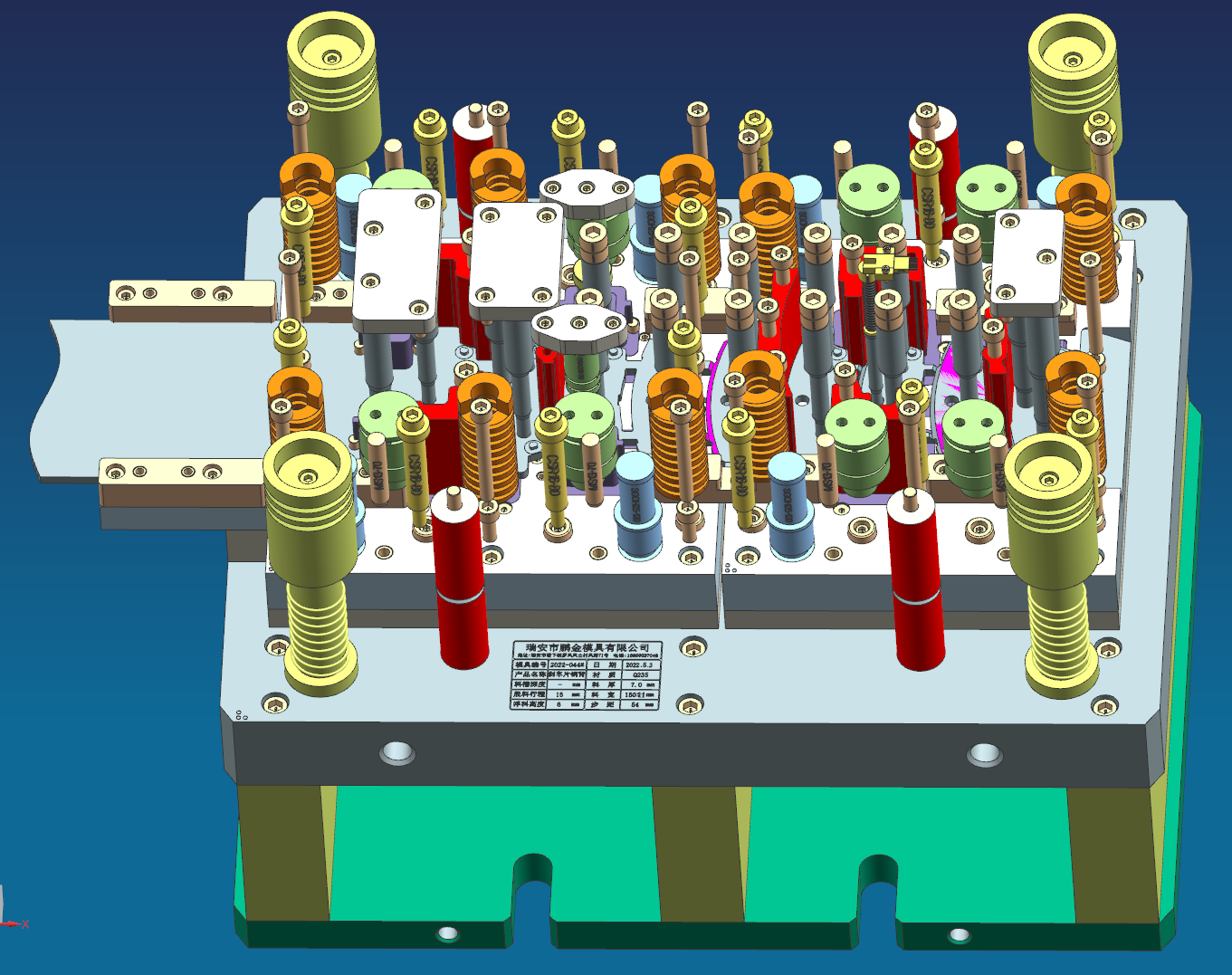

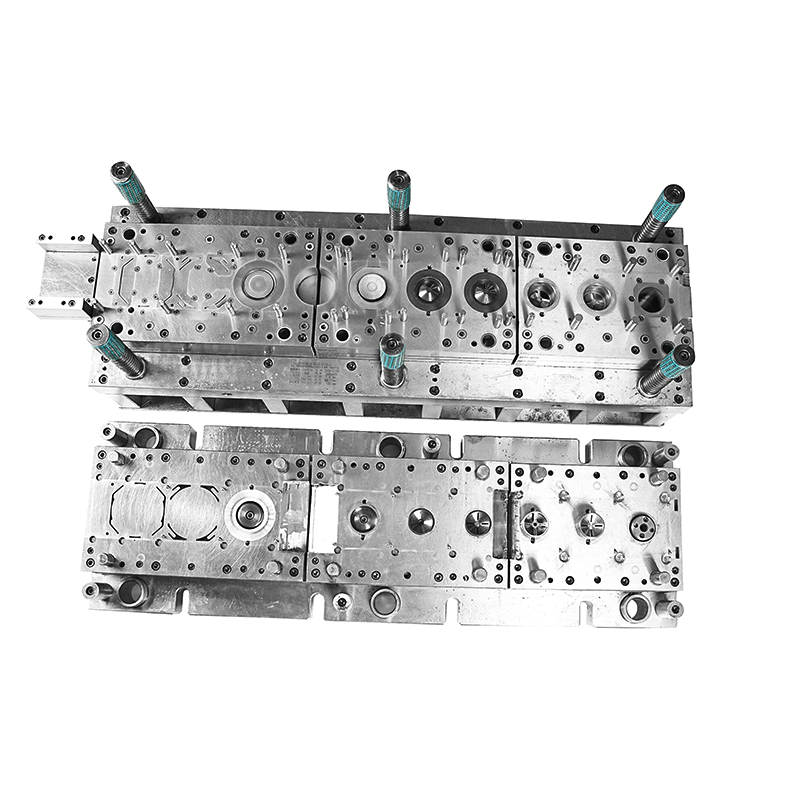

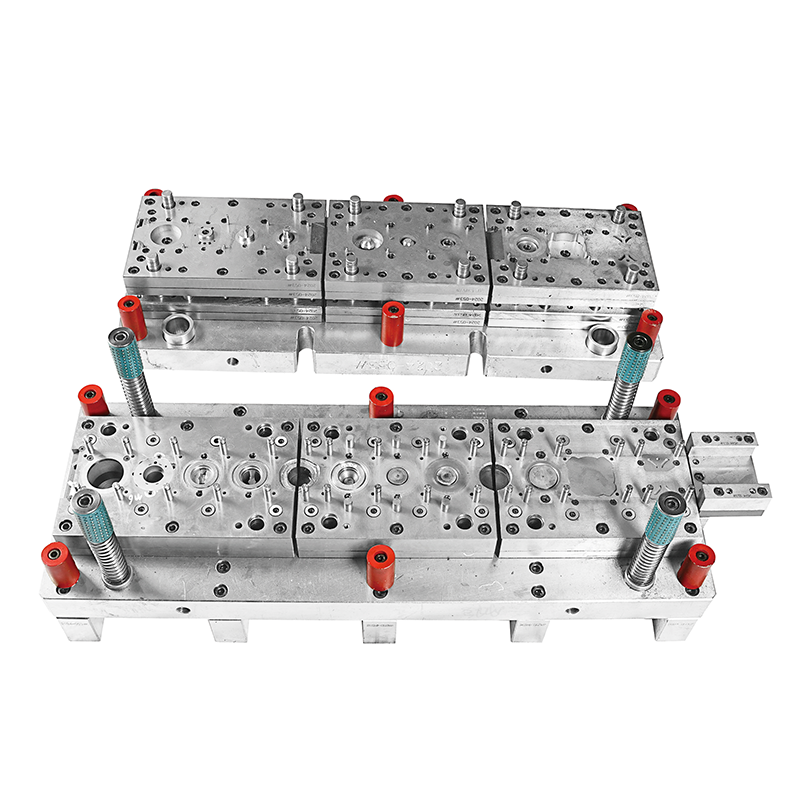

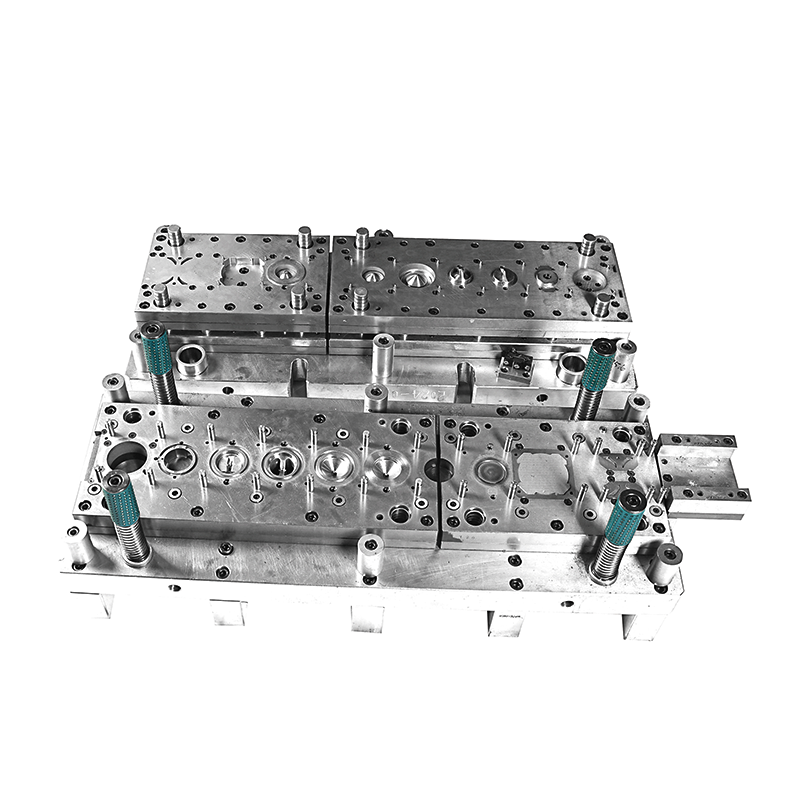

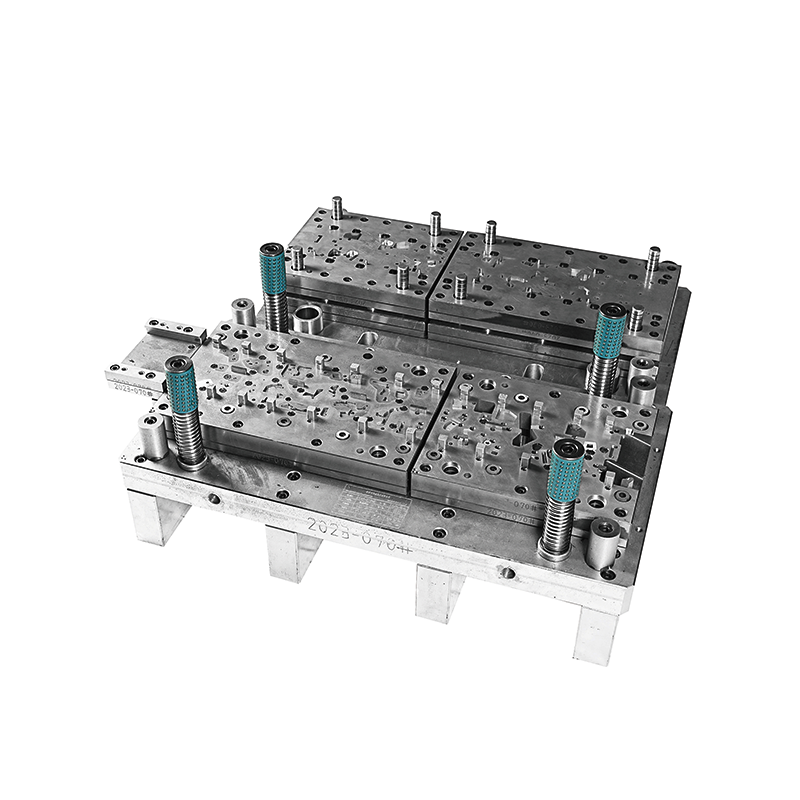

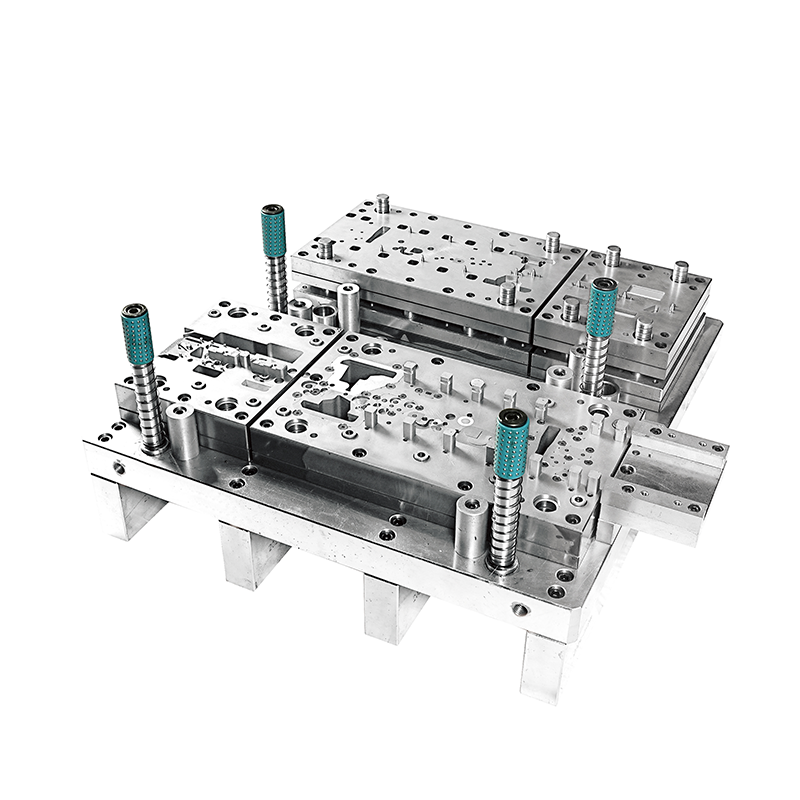

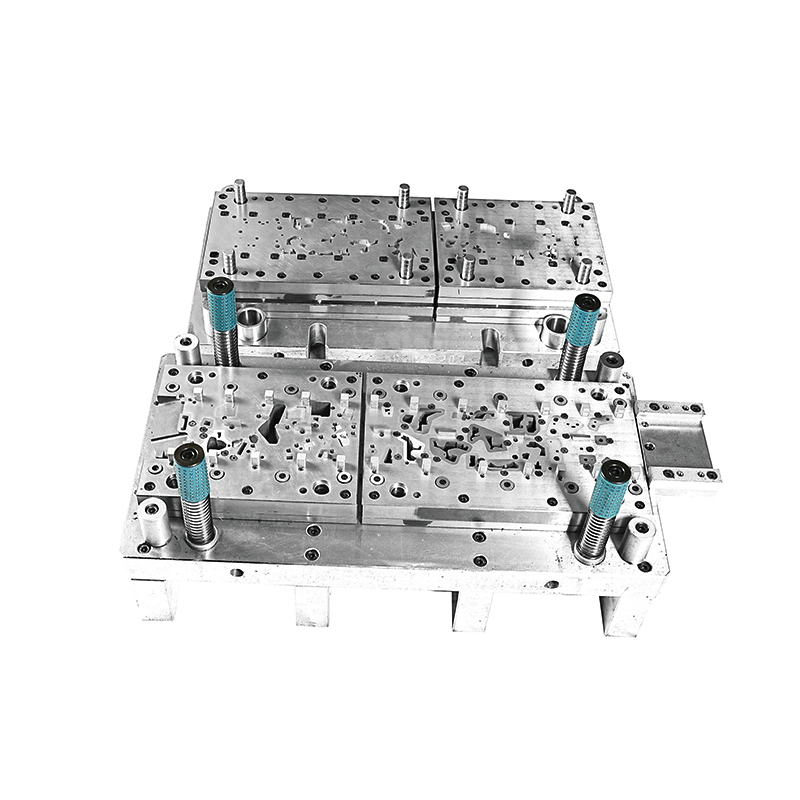

Proces produkcji: Arkusz metalowy jest przetwarzany za pomocą formy przy użyciu silnego ciśnienia generowanego przez urządzenie prasujące. Najpierw arkusz jest wycięty w przybliżony kształt, a następnie dokładny kształt i rozmiar są precyzyjnie formowane za pomocą procesów prasowania takich jak wycinanie, gięcie i rozciąganie, tworząc element konstrukcyjny o określonej strukturze i funkcji, np. uchwyt do zabezpieczania płyty obwodowej, uchwyt do podparcia transformatora itp. W produkcji niektórych złożonych uchwytów elektrycznych może być wymagane wieloetapowe prasowanie i drugorzędne przetwarzanie, aby spełnić wymagania dotyczące wysokiej precyzji.

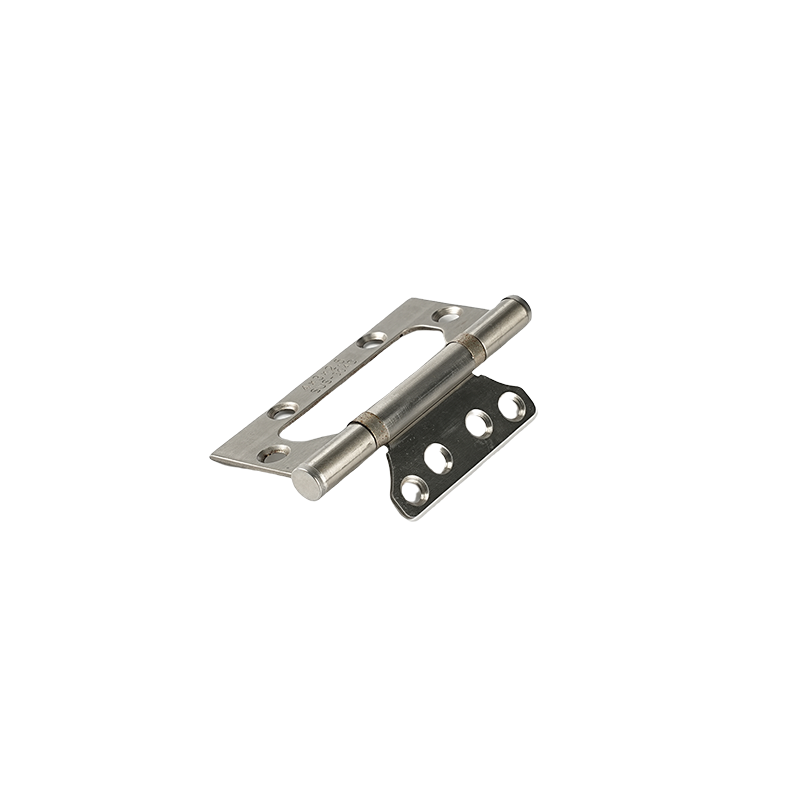

Typowe materiały: Ogólnie wybiera się materiały metalowe o odpowiedniej sile, trwałości i odporności na korozyję. Najczęściej stosuje się blachy stalowe zimnopłaskowane, które mają dobre właściwości technologiczne i umiarkowany koszt, mogąc spełniać potrzeby większości zwykłych podstaw elektrycznych; w przypadku niektórych urządzeń elektrycznych z wymaganiami dotyczącymi wagi, takich jak przenośne produkty elektroniczne, mogą być używane blachy z alloyów aluminium, które są lekkie i mają dobrą odporność na korozyję; w niektórych urządzeniach elektrycznych z wysokimi wymaganiami co do siły i odporności na wysokie temperatury stosuje się również blachy z nierdzewnej stali.

Funkcja: Części wyrobione przez spinkowanie ramek elektrycznych odgrywają kluczowe rolę w podtrzymywaniu i-fixowaniu w urządzeniach elektrycznych. Mogą precyzyjnie pozycjonować i-fixować różne komponenty wewnątrz urządzenia, takie jak czipy, kondensatory, rezystory itp., zgodnie z wymaganiami projektu, zapewniając, że komponenty zachowują odpowiednią względną pozycję, uniemożliwiając przesunięcie lub zderzenie podczas transportu i użytkowania, co gwarantuje stabilność i niezawodność urządzenia elektrycznego. W tym samym czasie te ramki mogą również służyć jako elementy łączące strukturę wewnętrzną urządzenia, łącząc różne moduły lub komponenty w całość produkcyjną.

Zastosowania

Są szeroko stosowane w różnych rodzajach urządzeń elektrycznych, od dużych przyrządów domowych, takich jak lodówki, klimatyzatory, pralki, po małe produkty elektroniczne, takie jak telefony komórkowe, tablety, słuchawki itp., wszystkie są nieodłączne od części wyrobionych przez spinkowanie ramki elektrycznej.

Często zadawane pytania

Q: Czy jesteś fabryką czy firmą handlową?

O: Jesteśmy fabryką, która produkowała części blacharskie przez ponad 15 lat.

P: Jakie są Wasze główne produkty?

O: Jesteśmy firmą moldową zajmującą się przede wszystkim rozwojem, projektem, produkcją i sprzedażą form, takich jak elementy samochodowe, motocyklowe, metalowe, elektryczne oraz inną produkcją form i blacharskich produktów itp.

P: Jakie maszycie metody obróbki powierzchni?

O: Dacromet, piankowanie, galwanizacja, niklowanie, ołowianie, miedzianie, srebrzenie, złocenie, anodowanie, testy solnego mgły itp. Ponieważ koncentrujemy się na narzędziach do tłoczenia i częściach metalowych, obróbka powierzchni jest wykonywana przez dostawców.

Q: Czy mogę dostać próbki?

O: Tak, zamówienie próbki może być używane do inspekcji jakościowej i testowania rynkowego, a koszty przesyłki będą naliczane. Jeśli jest to prosta próbka, nie będziemy pobierać opłat; w przypadku próbek OEM/ODM naliczymy opłaty za próbki.

P: Jaka jest minimalna ilość zamówienia?

O: Gdy jest dostępny magazyn, minimalna ilość zamówienia wynosi 1000 sztuk.

Q: Kiedy następuje termin dostawy?

O: Cykl produkcji form tłoczywniczych trwa 20-50 dni, a standardowe części tłoczone mogą zostać dostarczone 3-10 dni po dokonaniu płatności. W przypadku OEM lub produkcji form, potwierdzimy z tobą termin dostawy.

P: Jakie są warunki płatności?

O: Polecamy wpłatę 50% depozytu T/T, a resztę przed wysyłką. koszt próbki.

P: Czy akceptujecie produkty OEM/ODM?

A: Tak. Mamy ponad 15 lat doświadczenia w produkcji OEM/ODM.