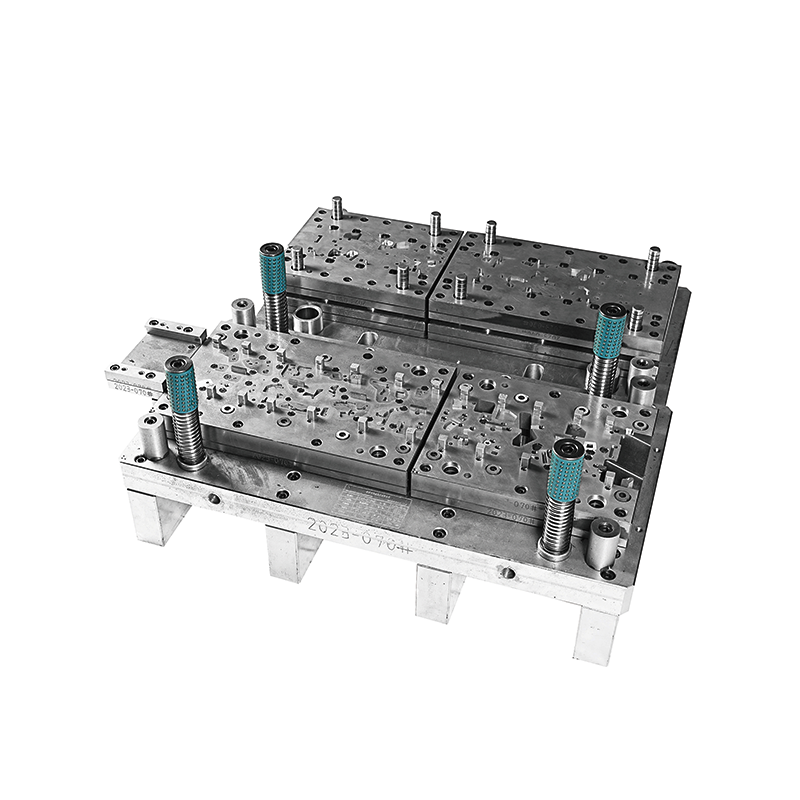

Moule Progressif pour le Frappage de Dissipateurs de Chaleur

Cet outil progressif est conçu spécifiquement pour l'estampage des dissipateurs de chaleur en aluminium et cuivre, qui sont utilisés dans divers domaines tels que l'électronique, l'automobile et les systèmes électriques. Grâce à un processus bien coordonné de perçage, de pliage et de formation des ailettes, des formes de dissipateurs de chaleur sont obtenues, offrant une plus grande surface et donc de meilleures performances thermiques. Le moule est fabriqué à partir d'un acier outil extrêmement dur SKD61 et est équipé de guides de perforation refroidis par air pour ajuster la température pendant l'opération. Les tolérances dimensionnelles contrôlées permettent une meilleure performance du tableau concernant l'épaisseur des ailettes et leur espacement. L'application de couches anti-frottement aide à éliminer l'interaction entre les métaux, ce qui est courant même à haute vitesse. Le moule peut être équipé d'une unité de brossage ou de déburrage en ligne pour enlever tout résidu ou bordures tranchantes sur les pièces, les rendant ainsi prêtes pour l'assemblage. Il peut être couplé immédiatement avec des presses progressives à haut débit et intégré avec des manipulateurs robotisés de matériaux. Cet outil se distingue par une efficacité thermique stable, une faible quantité de résidus et une production constante, conçu pour une ligne de production de dissipateurs de chaleur en grand volume.

Droits d'auteur © Pengjin Mold | Politique de confidentialité