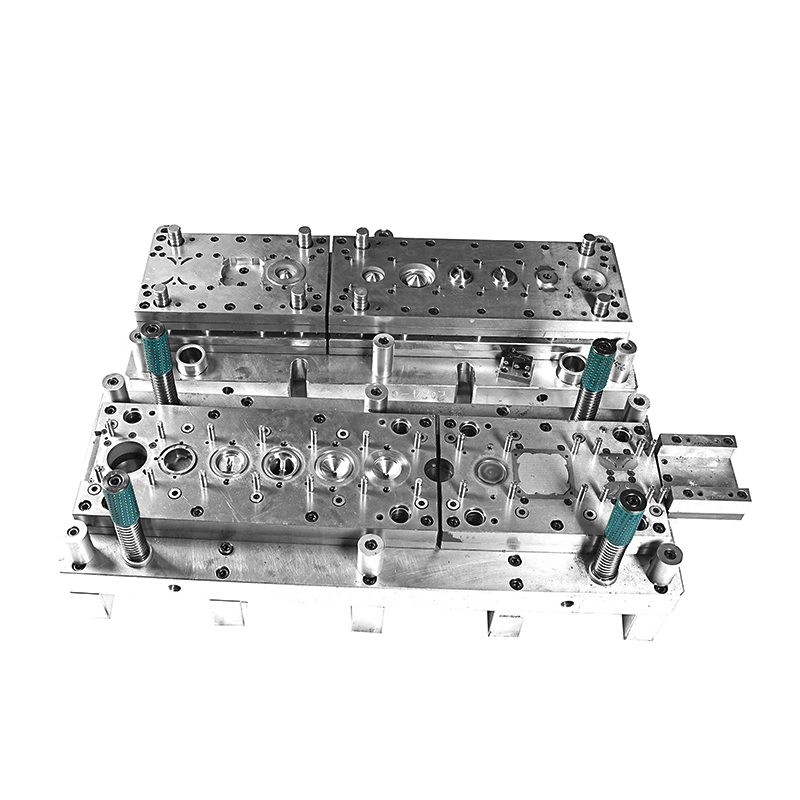

Moule progressif en aluminium pour enveloppes légères

Ce moule progressif en aluminium est incroyablement efficace pour la production d'élogements et d'enveloppes légers destinés à l'électronique et à l'éclairage LED. Le moule peut traiter des matériaux en aluminium très fins, avec des épaisseurs allant de 0,4 mm à 1,5 mm. Le moule est équipé de poinçons et matrices spéciaux revêtus pour éviter à la fois l'encollage et l'oxydation. Tout le processus de découpe, de formage, de frappage et de mise en forme finale est synchronisé par des guides à haute précision et des broches d'alignement des poinçons. De plus, le moule progressif utilise un alimentateur automatique à haut débit et permet d'ajuster l'entretoise de la matrice pour différents types d'aluminium. Grâce à l'insertion modulaire, le moule permet aux utilisateurs de faire rapidement des changements de disposition pour soutenir la production de diverses configurations de produits. Ce moule progressif a été spécialement conçu pour une production massive en continu 24/7, ce qui lui permet de garantir une qualité de surface constante et, par conséquent, de réduire les besoins en post-traitement. Sa longue durée de vie, sa gestion efficace des chutes et sa compatibilité avec les presses à emboutir standard en font un atout fantastique dans les industries des appareils électroniques grand public, de l'éclairage et des appareils ménagers.

Le nouveau moule orienté vers l'avenir est capable de faire fonctionner deux bandes en même temps et, par conséquent, il atteint un taux de production qui est deux fois plus efficace qu'un conventionnel en une seule course de presse. La conception se distingue par une cage double pour outils dans un ensemble de matrices, ce qui permet l'avancement et le traitement des bandes métalliques simultanément et séparément. Chaque station comprend des ensembles de poinçons et des plaques de décolletage contrôlées avec une grande précision pour garantir que les stations et les poinçons travaillent de manière synchrone. L'outil est convivial et effectue des tâches selon les exigences de l'utilisateur, même avec une intervention manuelle minimale. À tout moment où le besoin se fait sentir, c'est la meilleure solution pour un équipement à haute productivité, indépendamment du fait que l'emprise au sol ou les spécifications de taille de l'équipement restent constantes. Un système de lubrification centralisé, une goulotte de chutes individuelle pour chaque outil et un ensemble de chambres de matrices sensorisées font partie du package de fabrication proposé par ce moule. Les presses servo déjà en service sont toujours compatibles avec le moule et peuvent bénéficier de plus d'options en termes de fonctionnalité et de contrôle de vitesse. Avec le soutien de quelques idées sur ce que nous aimerions faire avec le matériau, par exemple la modélisation 3D et la simulation d'écoulement, il a obtenu un transport de matériaux précis et sans problème. Le moule soutient également les intentions de l'utilisateur de renforcer les activités de production sans avoir à dépenser davantage pour les installations de production. Ce moule progressif à double bande est réaliste et convivial. Cela non seulement augmentera votre capacité de production, mais offrira également des perspectives de meilleurs rendements sur les ressources investies.

Droits d'auteur © Pengjin Mold | Politique de confidentialité