Opis

Części wyciskane dla silników odnoszą się do różnych metalowych części używanych w silnikach, produkowanych za pomocą procesu wyciskania.

Cechy

Wysoka precyzja: Wymagania dotyczące dokładności wymiarowej elementów wybijanych dla silników są bardzo wysokie, takie jak rozmiar otworu w laminacji statora i rotora, zewnętrzna i wewnętrzna średnica laminacji itp. Jakiekolwiek nawet niewielkie odchylenia wymiarowe mogą wpłynąć na wydajność silnika, np. niejednorodny przerzut magnetyczny, co z kolei wpływa na efektywność, moment obrotowy i inne parametry silnika.

Dobre właściwości elektromagnetyczne: Dla części bezpośrednio związanych z indukcją elektromagnetyczną, takich jak laminacje statora i rotora, materiały muszą posiadać dobre właściwości elektromagnetyczne, takie jak wysoka przewodność magnetyczna i niskie straty żelaza, aby zwiększyć efektywność przekształcania energii w silniku oraz zmniejszyć wytworzony ciepło i straty.

Efektywna produkcja: Proces wyciskania jest odpowiedni dla produkcji masowej, co pozwala osiągnąć wysoką efektywność produkcyjną i obniżyć koszty produkcji. Poprzez zaprojektowanie rozsądnych form wyciskowych i przepływów procesowych, w krótkim czasie można wyprodukować dużą liczbę elementów wyciskanych silników o stabilnej jakości.

Materiał

Liściowa stal silikoniowa: Jest to główne materiały do produkcji wycisków statorowych i rotorowych. Stal silikoniowa charakteryzuje się dużą przenikalnością magnetyczną i niskimi stratami żelaza, co umożliwia skuteczne przewodnictwo magnetyczne oraz redukcję strat wirujących, co z kolei poprawia wydajność i wydajność silnika. Zgodnie z różnymi wymaganiami silnika będą wybrane liście stali silikonowej różnych klas i grubości.

Stal niskowęglowa: Powszechnie stosowana do produkcji obudów silników, płytek końcowych i innych części. Stal niskowęglowa ma dobre właściwości wyciskowe i spawalne, może spełniać wymagania dotyczące wytrzymałości i giętkości części, a jej koszt jest względnie niski.

Stal nierdzewna: W niektórych silnikach o wysokich wymaganiach odopornych na korozyjność stosuje się materiały z stali nierdzewnej do produkcji części wyciskanych. Na przykład, dla silników pracujących w środowisku wilgotnym lub gazie korozyjnym, ich obudowy, podpory pudła terminalowego i inne części mogą być wytłoczone ze stali nierdzewnej, aby poprawić czas użytkowania i niezawodność silnika.

Proces produkcji

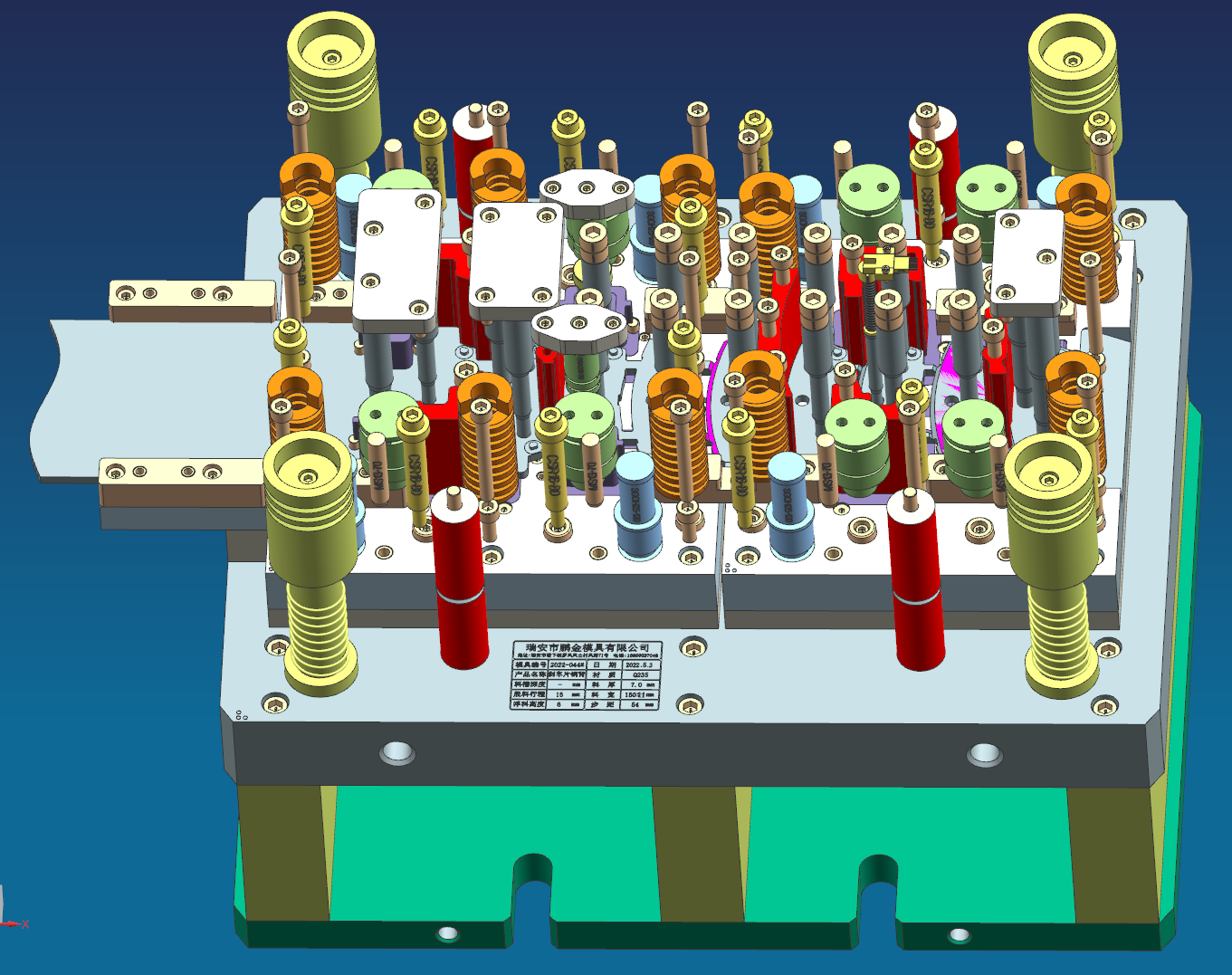

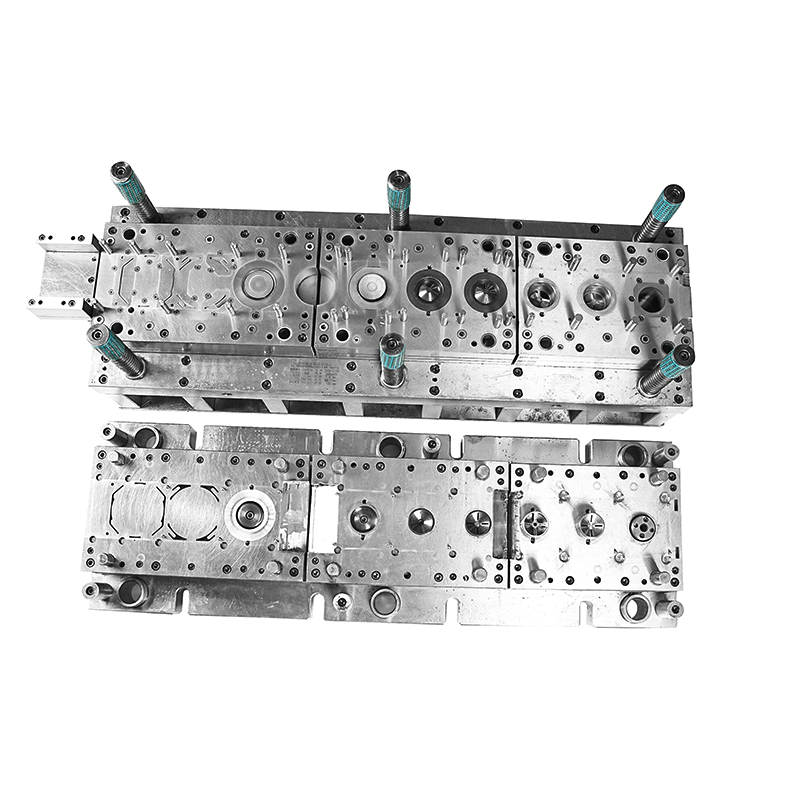

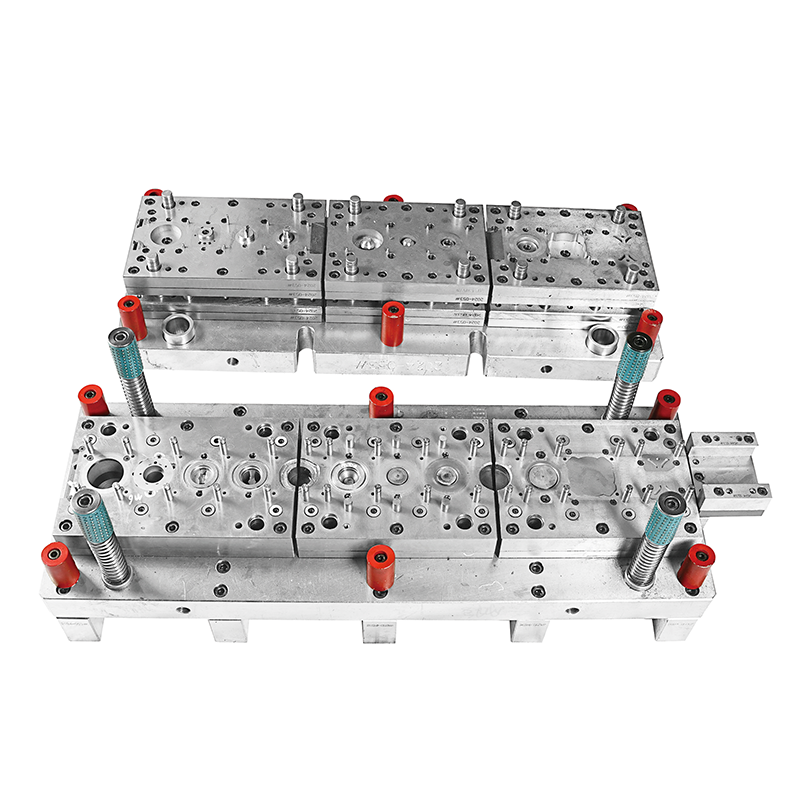

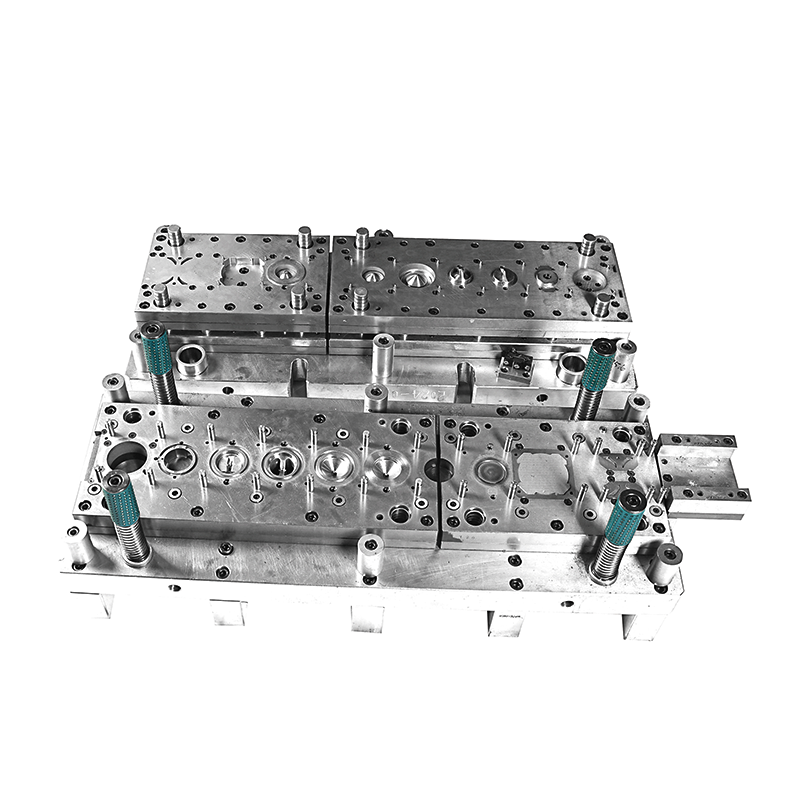

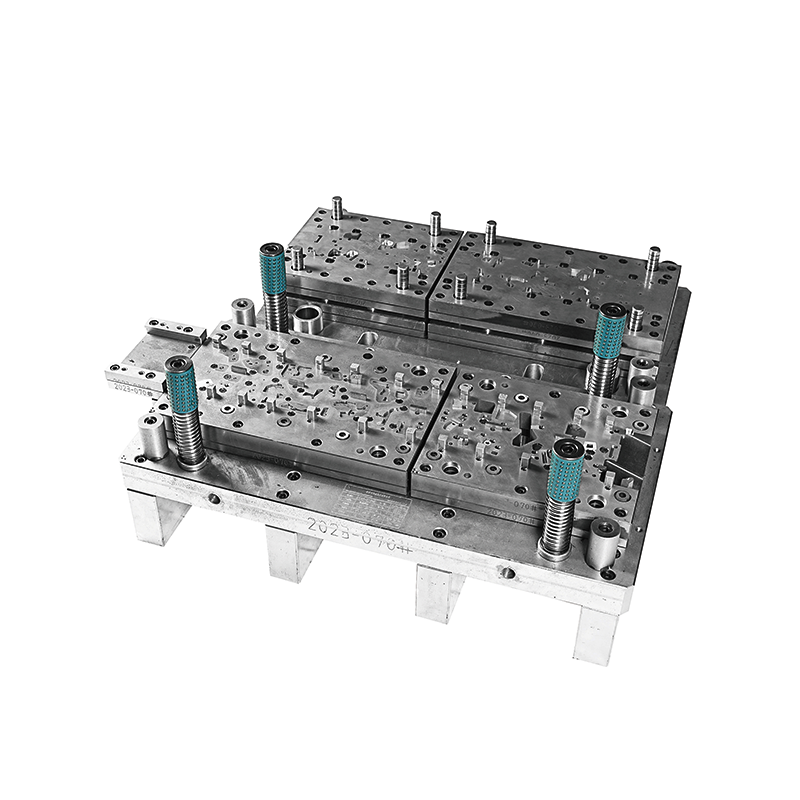

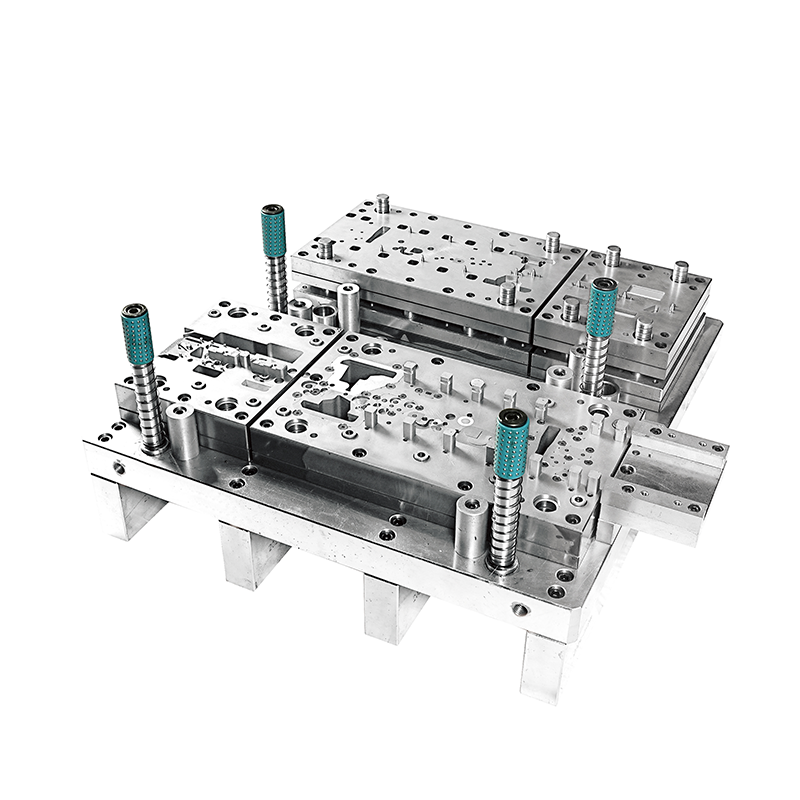

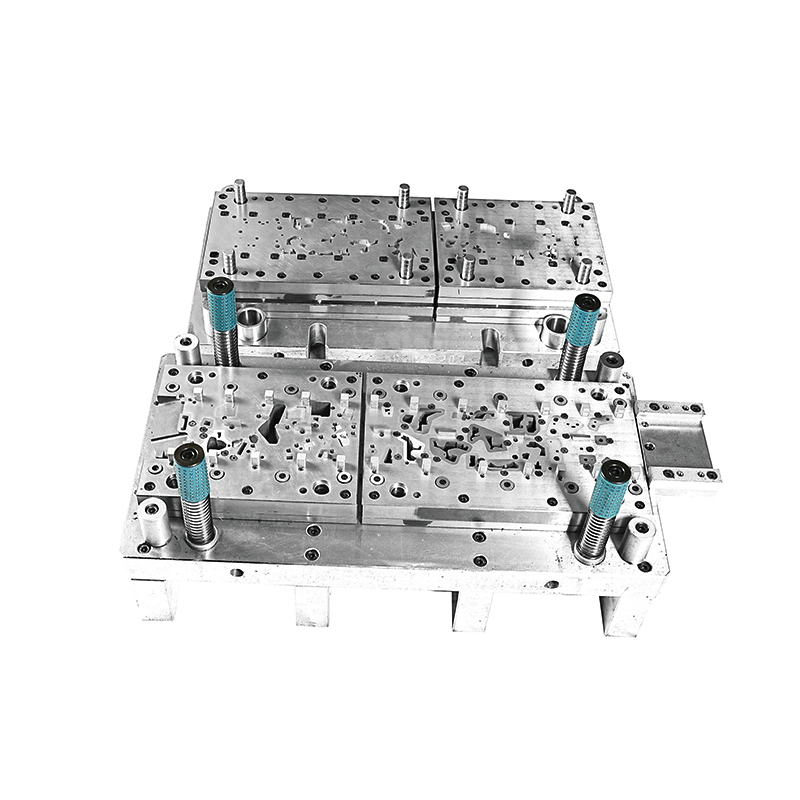

Projektowanie i produkcja form: Według rysunków projektowych części wyciskanych silnika projektuje się i produkuję precyzyjne formy do wyciskania. Dokładność i jakość formy bezpośrednio wpływają na dokładność wymiarową i jakość powierzchniowej części wyciskanej. Forma jest zwykle wykonana z wysokiej jakości stalowniczej stali, a następnie precyzyjnie obrabiana i poddana obróbce cieplnej, aby zapewnić jej wystarczającą twardość, wytrzymałość i odporność na zużycie.

Wyciskanie: Przygotowany arkusz metali lub taśma jest wprowadzany do maszyny do wyciskania, a nacisk jest stosowany do arkusza za pomocą formy wyciskającej, aby spowodować plastyczne deformacje i uzyskać pożądany kształt i rozmiar. Proces wyciskania może obejmować wiele operacji, takich jak wytnięcie, zgięcie, wyciągnięcie i wycięcie otworów. Na przykład, wyciskanie statora i rotora odbywa się zwykle z taśmy z blachy silikonowej poprzez proces wytnięcia, a następnie następuje wyciskanie i inne kolejne procedury; produkcja obudów motorów może obejmować procesy takie jak zgięcie i wyciągnięcie, aby utworzyć złożony kształt obudowy.

Obróbka powierzchni: Aby poprawić odporność na korozyję, wydajność izolacyjną lub jakość wyglądu części wyciskanych silników, są one zazwyczaj poddawane obróbce powierzchniowej. Popularne metody obróbki powierzchni obejmują elektroodparowy, malowanie, fosfatowanie itp. Elektroodparowy może pokryć warstwę metali takich jak cynk, nikkel itp. na powierzchni elementów, aby poprawić odporność na korozyję; malowanie może utworzyć izolujący lub dekoracyjny nalot; fosfatowanie może poprawić odporność na zużycie i korozyjną powierzchni elementów, a jednocześnie wspomagać kolejny proces malowania.

Zastosowania

Główne typy to: wyciskanie statora, wyciskanie rotora, obudowa silnika itp., szeroko stosowane w samochodach, motocyklach, przemyśle, elektronice 3ce, lotnictwie kosmicznym i innych dziedzinach.

Często zadawane pytania

Q: Czy jesteś fabryką czy firmą handlową?

O: Jesteśmy fabryką, która produkowała części blacharskie przez ponad 15 lat.

P: Jakie są Wasze główne produkty?

O: Jesteśmy firmą moldową zajmującą się przede wszystkim rozwojem, projektem, produkcją i sprzedażą form, takich jak elementy samochodowe, motocyklowe, metalowe, elektryczne oraz inną produkcją form i blacharskich produktów itp.

P: Jakie maszycie metody obróbki powierzchni?

O: Dacromet, piankowanie, galwanizacja, niklowanie, ołowianie, miedzianie, srebrzenie, złocenie, anodowanie, testy solnego mgły itp. Ponieważ koncentrujemy się na narzędziach do tłoczenia i częściach metalowych, obróbka powierzchni jest wykonywana przez dostawców.

Q: Czy mogę dostać próbki?

O: Tak, zamówienie próbki może być używane do inspekcji jakościowej i testowania rynkowego, a koszty przesyłki będą naliczane. Jeśli jest to prosta próbka, nie będziemy pobierać opłat; w przypadku próbek OEM/ODM naliczymy opłaty za próbki.

P: Jaka jest minimalna ilość zamówienia?

O: Gdy jest dostępny magazyn, minimalna ilość zamówienia wynosi 1000 sztuk.

Q: Kiedy następuje termin dostawy?

O: Cykl produkcji form tłoczywniczych trwa 20-50 dni, a standardowe części tłoczone mogą zostać dostarczone 3-10 dni po dokonaniu płatności. W przypadku OEM lub produkcji form, potwierdzimy z tobą termin dostawy.

P: Jakie są warunki płatności?

O: Polecamy wpłatę 50% depozytu T/T, a resztę przed wysyłką. koszt próbki.

P: Czy akceptujecie produkty OEM/ODM?

A: Tak. Mamy ponad 15 lat doświadczenia w produkcji OEM/ODM.