Descripción

Las piezas de estampación de tanques de combustible son varias partes metálicas utilizadas para fabricar tanques de combustible a través de un proceso de estampación.

Características

Buen sellado: Las piezas de estampación de tanques de combustible deben asegurar el sellado de los tanques para prevenir fugas de combustible. Esto requiere que las piezas tengan una precisión alta en tamaño y forma, así como una buena calidad superficial durante el proceso de estampación para asegurar que la conexión entre las diversas partes sea ajustada y confiable.

Alta resistencia y resistencia a la corrosión: El tanque de combustible debe soportar una cierta presión interna y fuerza de impacto externa, mientras también resiste la corrosión del combustible y el entorno externo. Por lo tanto, las piezas de estampación de tanques de combustible suelen necesitar tener alta resistencia y buena resistencia a la corrosión para asegurar la seguridad y vida útil del tanque de combustible.

Ligero: En algunos escenarios de aplicación con requisitos de peso, como automóviles, aviones, etc., las piezas de estampado del tanque de combustible deben reducir el peso al mínimo mientras se asegura la resistencia y el rendimiento. Esto requiere el uso de un diseño estructural razonable y materiales ligeros, y el uso de tecnología de estampado para fabricar piezas que cumplan con los requisitos de uso y sean ligeras.

Material

Hojas metálicas: Los materiales comúnmente utilizados incluyen hojas de acero frío, hojas de acero caliente, hojas de acero galvanizado, etc. Las chapas de acero tienen alta resistencia y buena formabilidad, lo que puede satisfacer los requisitos de los tanques de combustible en cuanto a resistencia estructural y sellado. Las chapas de acero galvanizado tienen buena resistencia a la corrosión y pueden prevenir que los tanques de combustible se oxiden durante su uso.

Placas de aleación de aluminio: Las aleaciones de aluminio tienen las ventajas de ser ligeras y tener buena resistencia a la corrosión. En algunas ocasiones con requisitos de peso elevados, como en la aeronáutica, vehículos de energía nueva y otros campos, se utilizan placas de aleación de aluminio para fabricar piezas de estampado de tanques de combustible. Aunque el costo de las aleaciones de aluminio es relativamente alto, su efecto de ligereza es significativo, lo que puede mejorar eficazmente el rendimiento y la autonomía de los equipos o vehículos.

Proceso de fabricación

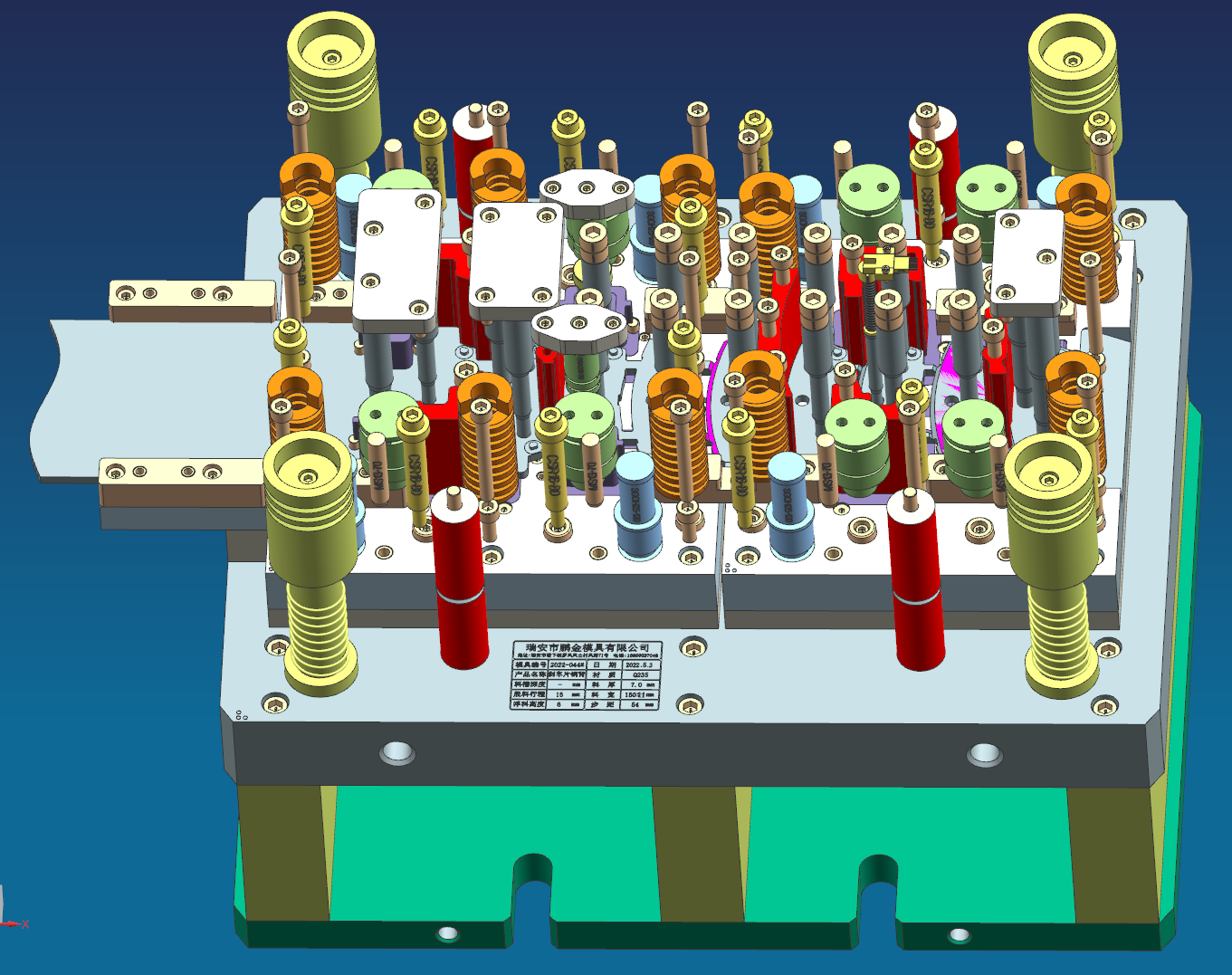

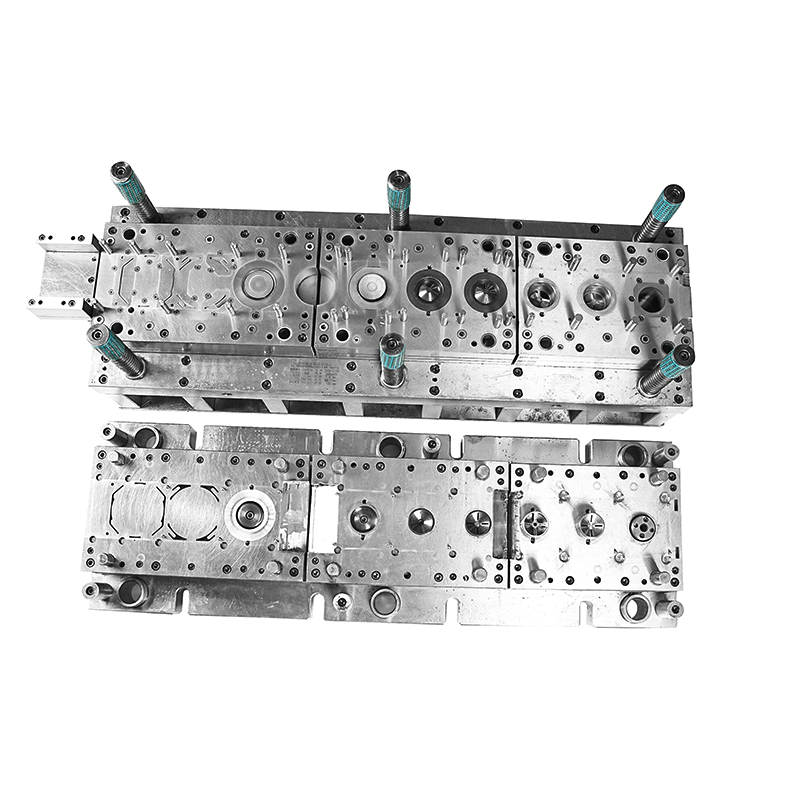

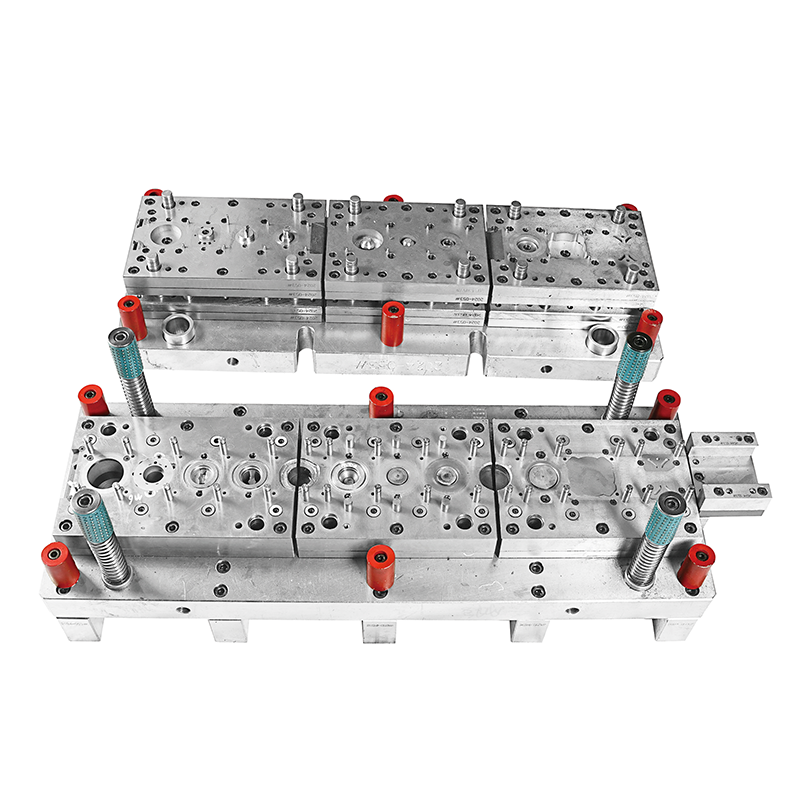

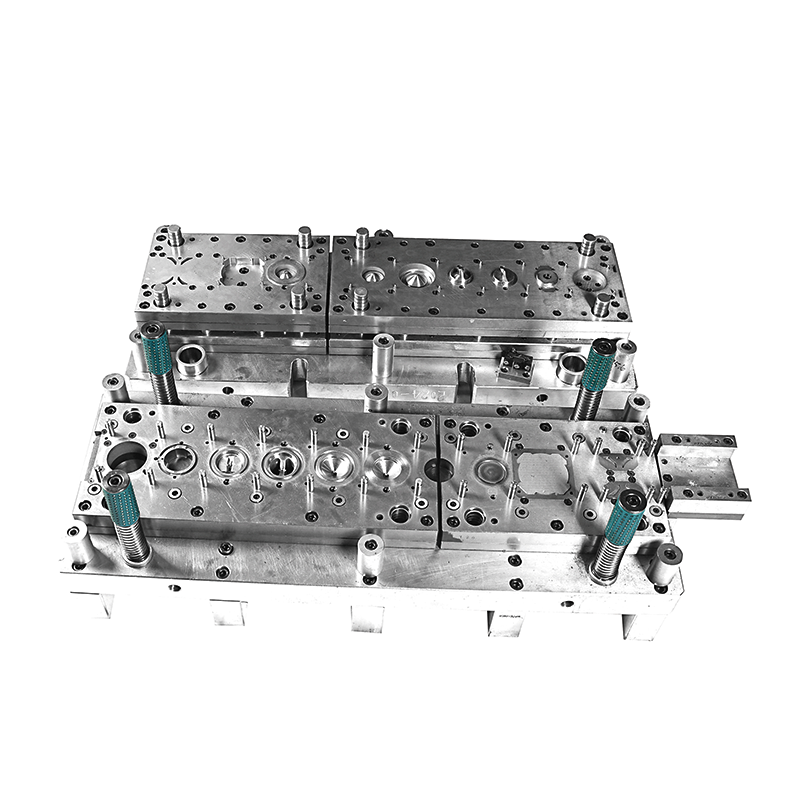

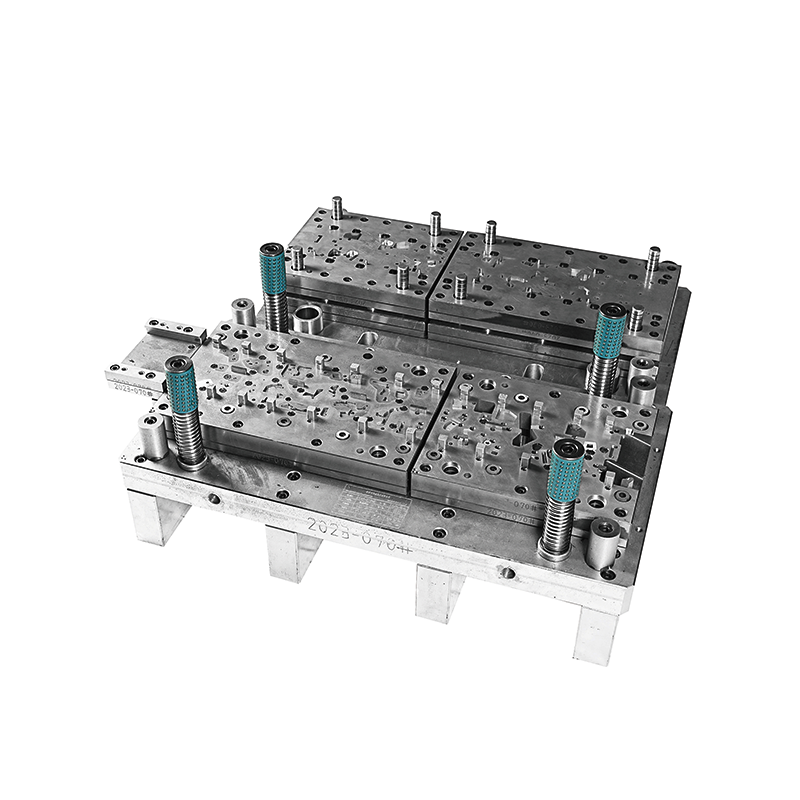

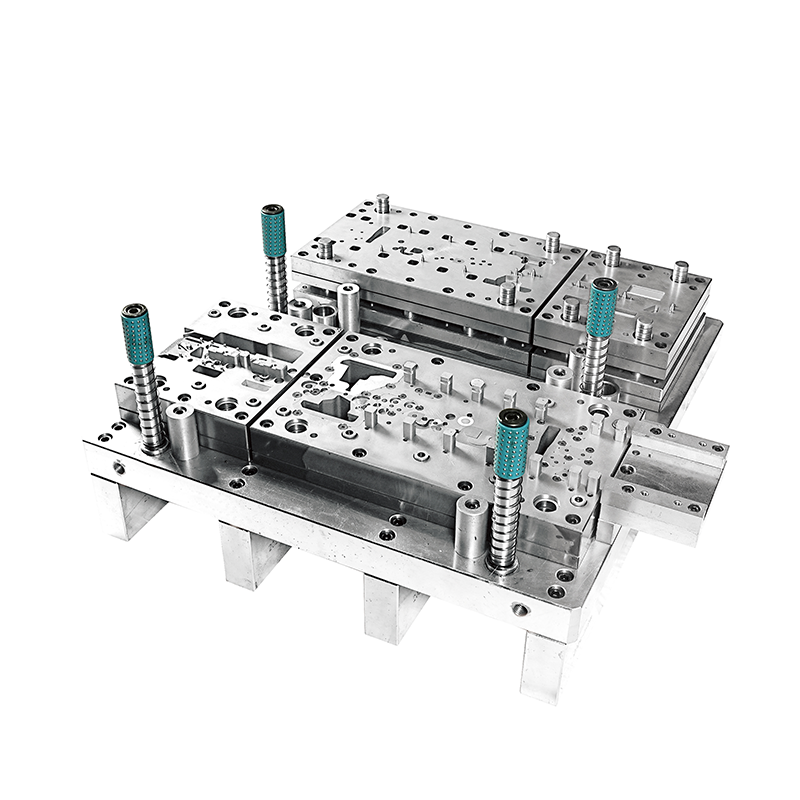

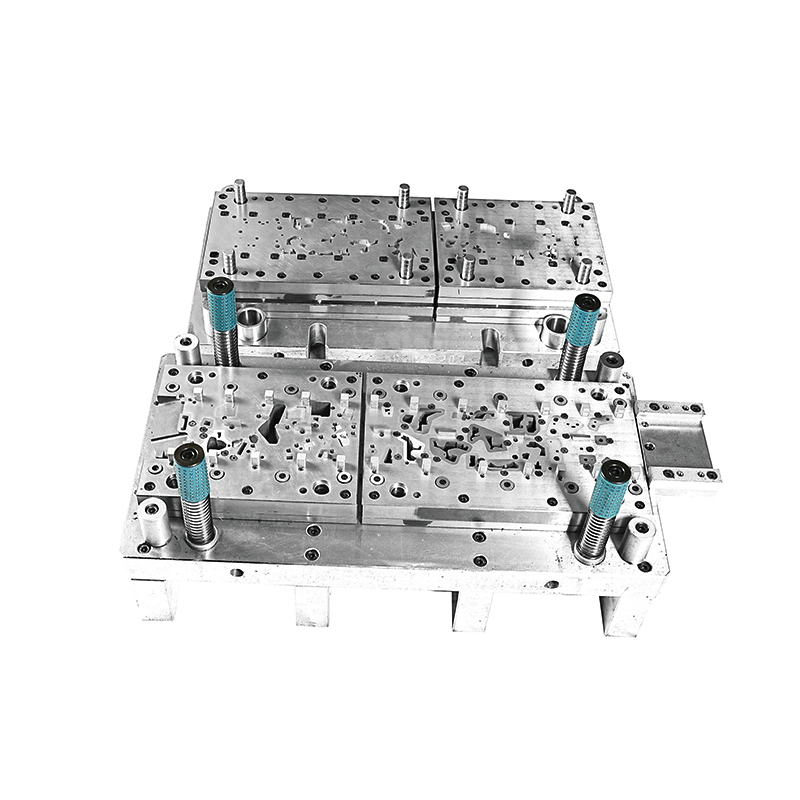

Diseño y fabricación de moldes: De acuerdo con los requisitos de diseño del tanque de combustible, se utiliza la tecnología de diseño asistido por computadora (CAD) para diseñar el molde de estampado. Durante el proceso de diseño, se deben considerar la forma, el tamaño, el proceso de estampado y otros factores de las piezas para asegurar que el molde pueda producir piezas de estampado que cumplan con los requisitos. La fabricación de moldes generalmente utiliza tecnologías de fabricación precisa como el mecanizado CNC para garantizar la precisión y calidad del molde.

Estampado en frío: La hoja metálica se coloca en la prensa de estampado, y a través del molde se aplica presión a la hoja para causarle una deformación plástica, obteniendo así la forma y tamaño requeridos. El proceso de estampado puede incluir varios pasos, como corte, estirado, perforado, doblado, etc., para formar gradualmente las diferentes partes del tanque de combustible. Durante el proceso de estampado, es necesario controlar parámetros como la velocidad y la presión de estampado para asegurar la calidad y precisión de las piezas estampadas.

Tratamiento de superficie: Con el fin de mejorar la resistencia a la corrosión y la calidad estética de las piezas de estampado del tanque de combustible, suelen tratarse superficialmente. Los métodos comunes de tratamiento de superficie incluyen pulverización, electroplacado, fosfatado, etc. La pulverización puede formar una película protectora en la superficie de las piezas para prevenir la corrosión y desgaste; el electroplacado puede mejorar la resistencia a la corrosión y conductividad de las piezas; el fosfatado puede mejorar la adherencia entre las piezas y el recubrimiento y potenciar el efecto protector del recubrimiento.

Aplicaciones

Los principales tipos son: carcasa del tanque de combustible, placas finales y de cubierta, soportes de montaje y fijaciones, etc., los cuales se utilizan ampliamente en transporte, equipos de generación de energía, industria y otros campos.

Preguntas frecuentes

P: ¿Eres una fábrica o una empresa comercial?

R: Somos una fábrica que lleva más de 15 años produciendo piezas metálicas estampadas.

P: ¿Cuáles son sus productos principales?

R: somos una empresa de moldes que se dedica principalmente al desarrollo, diseño, fabricación y venta de moldes, como piezas automotrices, piezas de motocicletas, piezas de hardware, piezas eléctricas y otras producciones de moldes y estampación de productos, etc.

P: ¿Qué tipo de tratamiento de superficie ofrecen?

R: Dacromet, recubrimiento en polvo, galvanizado, niquelado, estañado, cobre, chapado en plata, chapado en oro, anodizado, prueba de spray salino, etc. Como nos enfocamos en herramientas de estampación y piezas metálicas estampadas, el tratamiento de superficie se realiza a través de proveedores.

P: ¿Puedo obtener muestras?

A: Sí, el pedido de muestra se puede usar para la inspección de calidad y las pruebas de mercado, y los gastos de envío serán reembolsados. Si es una muestra simple, no cobraremos; si es una muestra OEM/ODM, cobraremos los gastos por la muestra.

Q: ¿Cuál es la cantidad mínima de pedido?

A: Cuando hay stock, la cantidad mínima de pedido es de 1000 piezas.

P: ¿Cuál es el tiempo de entrega?

A: El ciclo de fabricación de matrices de estampado es de 20 a 50 días, y las piezas estándar de estampado pueden entregarse de 3 a 10 días después del pago. Si es OEM o fabricación de moldes, confirmaremos la fecha de entrega con usted.

¿Cuáles son sus términos de pago?

A: Recomendamos un depósito de T/T del 50% y el saldo pagado antes del envío. costo de muestra.

Q: ¿Aceptar OEM/ODM?

A: Sí. Contamos con más de 15 años de experiencia en OEM/ODM.