Beschrijving

Brandstoftank stempelonderdelen zijn verschillende metalen onderdelen die worden gebruikt om brandstoftanks te maken door middel van een stempelproces.

Kenmerken

Goede afsluiting: Brandstoftank stempelonderdelen moeten de afsluiting van brandstoftanks waarborgen om brandstoflekken te voorkomen. Dit vereist dat de onderdelen hoge precisie in formaat en vorm hebben, evenals een goede oppervlaktekwaliteit tijdens het stempelproces, om ervoor te zorgen dat de verbinding tussen de verschillende onderdelen strak en betrouwbaar is.

Hoge sterkte en corrosiebestendigheid: De brandstoftank moet een bepaalde interne druk en externe impactkracht kunnen verdragen, terwijl hij tegelijkertijd weerstand biedt tegen de corrosie van brandstof en het externe milieu. Daarom moeten brandstoftank stempelonderdelen doorgaans hoge sterkte en goede corrosiebestendigheid hebben om de veiligheid en dienstleven van de brandstoftank te waarborgen.

Lichtgewicht: In sommige toepassingsscenario's met gewichtseisen, zoals bij auto's, vliegtuigen, enz., moeten brandstoftank-drukstukken het gewicht zoveel mogelijk reduceren terwijl de sterkte en prestaties worden gegarandeerd. Dit vereist het gebruik van een redelijke structurele ontwerp en lichtgewichtmaterialen, en het gebruik van druktechnologie om onderdelen te fabriceren die aan de gebruiksvereisten voldoen en licht zijn.

Materiaal

Metaalplaten: Vaak gebruikte materialen omvatten kouderolde staalplaten, heetgerolde staalplaten, galvaniseerde staalplaten, enz. Staalplaten hebben hoge sterkte en goede vormbaarheid, wat de eisen voor structuursterkte en dichtheid van brandstoftanks kan voldoen. Galvaniseerde staalplaten hebben goede corrosiebestendigheid en kunnen voorkomen dat brandstoftanks tijdens het gebruik roesten.

Aluminiumlegeringsplaten: Aluminiumlegers hebben de voordelen van lichtgewicht en goede corrosiebestendigheid. In sommige toepassingen met hoge gewichtseisen, zoals luchtvaart en elektrisch voertuigen en andere sectoren, worden aluminiumlegeringsplaten vaak gebruikt om brandstoftank-drukstukken te fabriceren. Hoewel de kosten van aluminiumlegers relatief hoog zijn, is het lichtgewicht-effect significant, wat de prestaties en het bereik van apparatuur of voertuigen effectief kan verbeteren.

Vervaardigingsproces

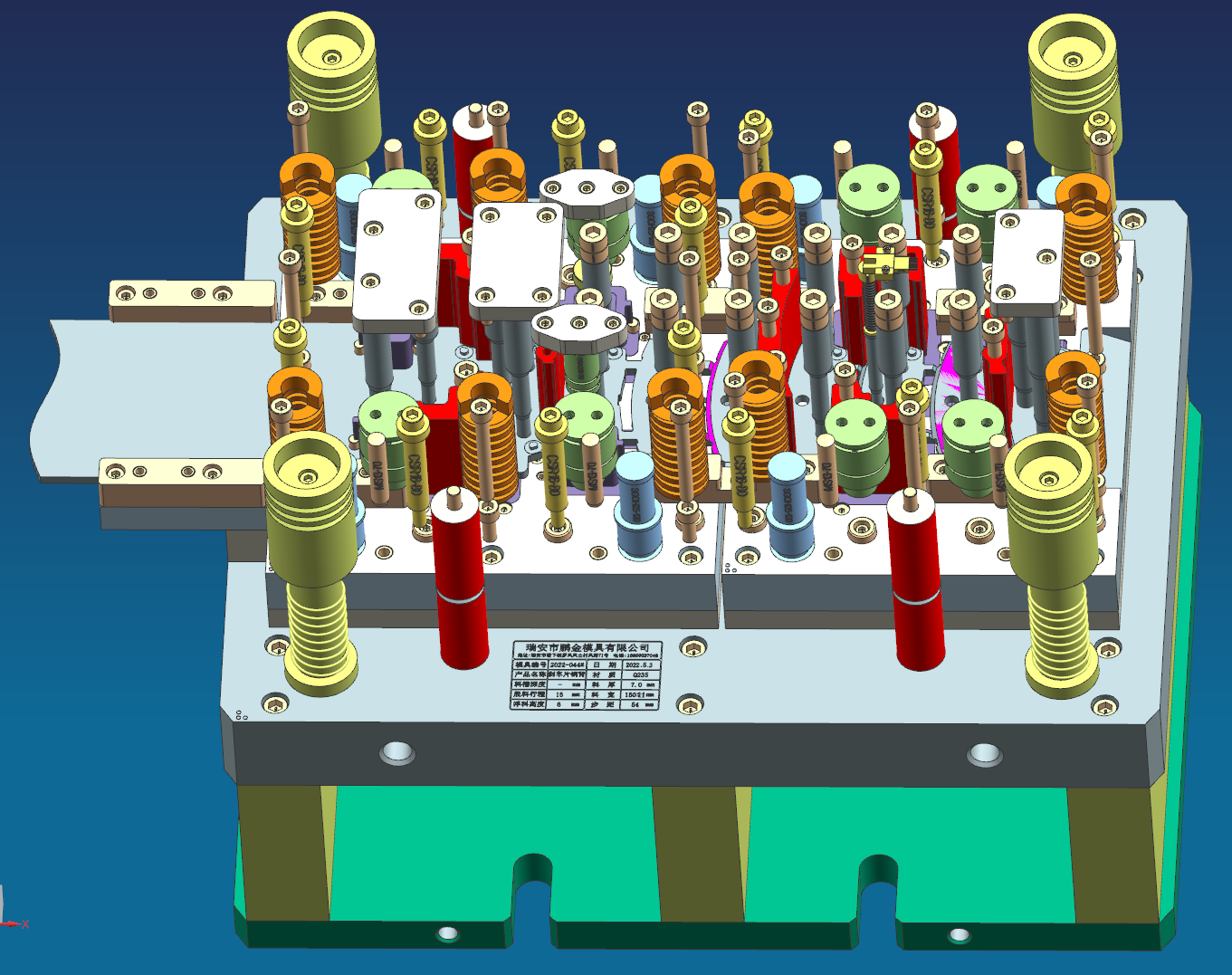

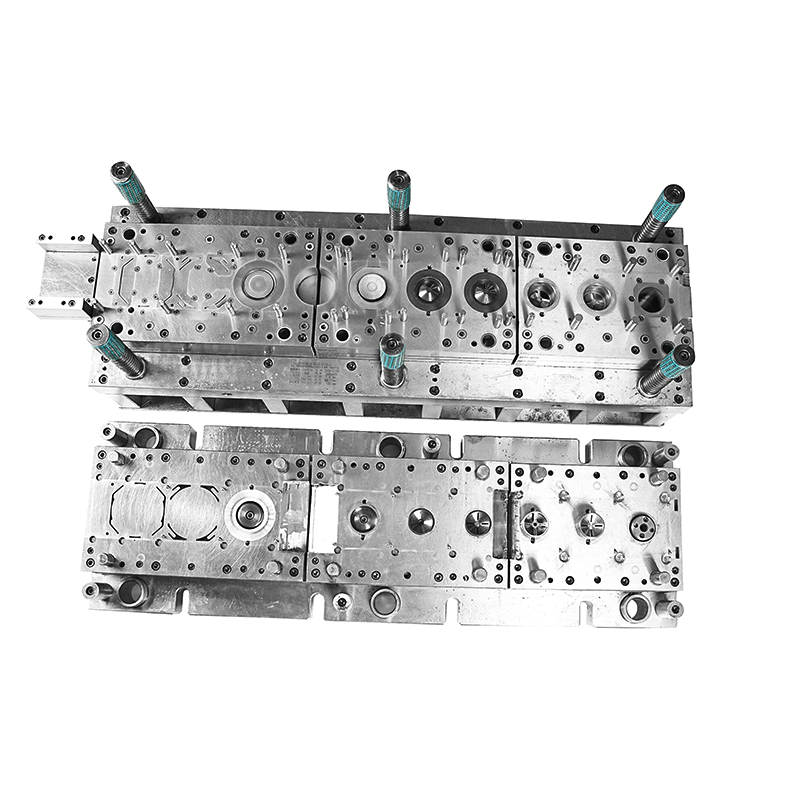

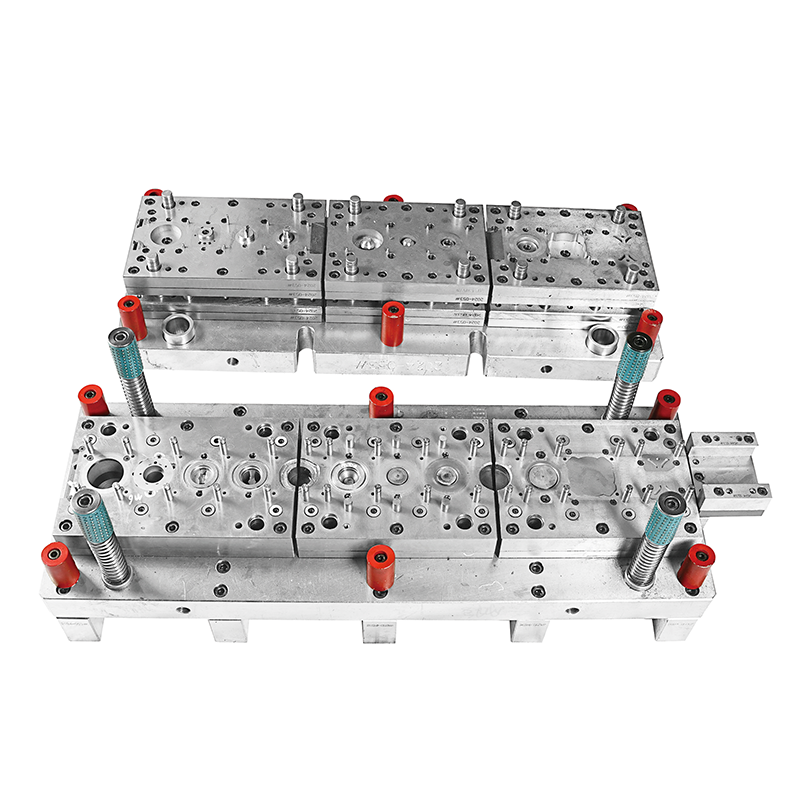

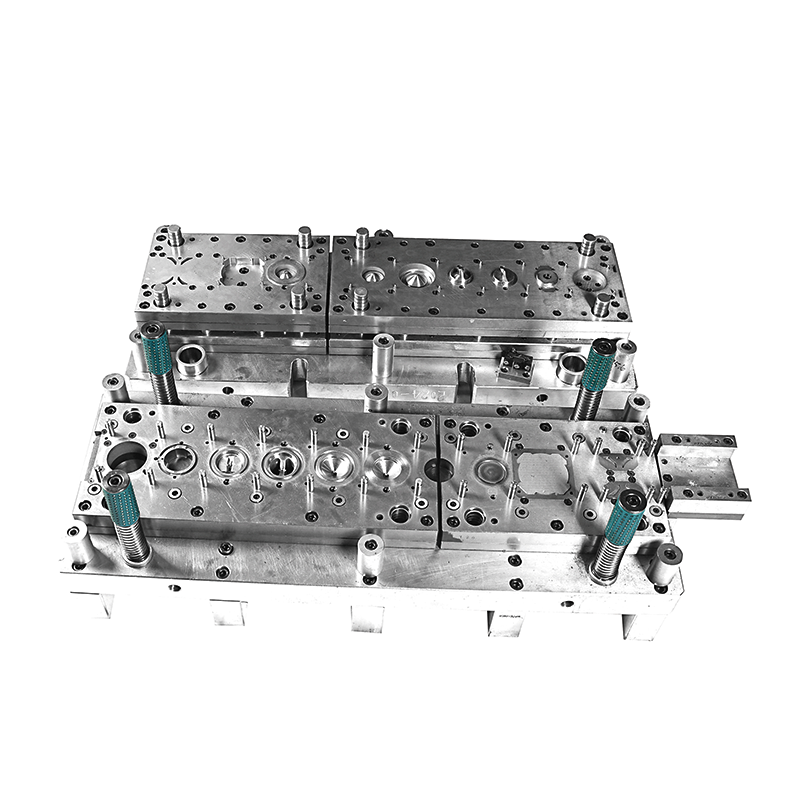

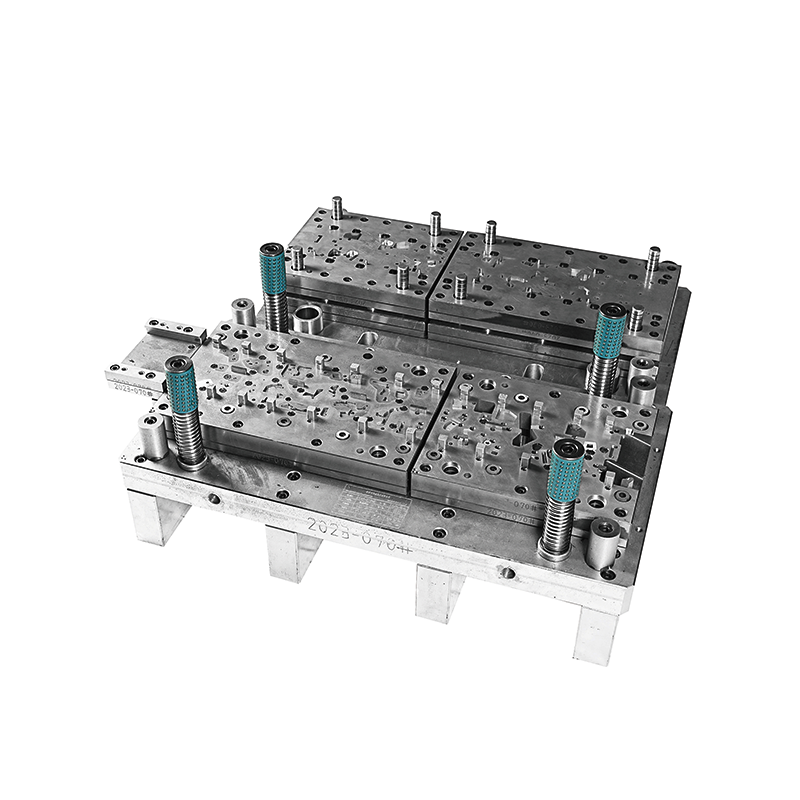

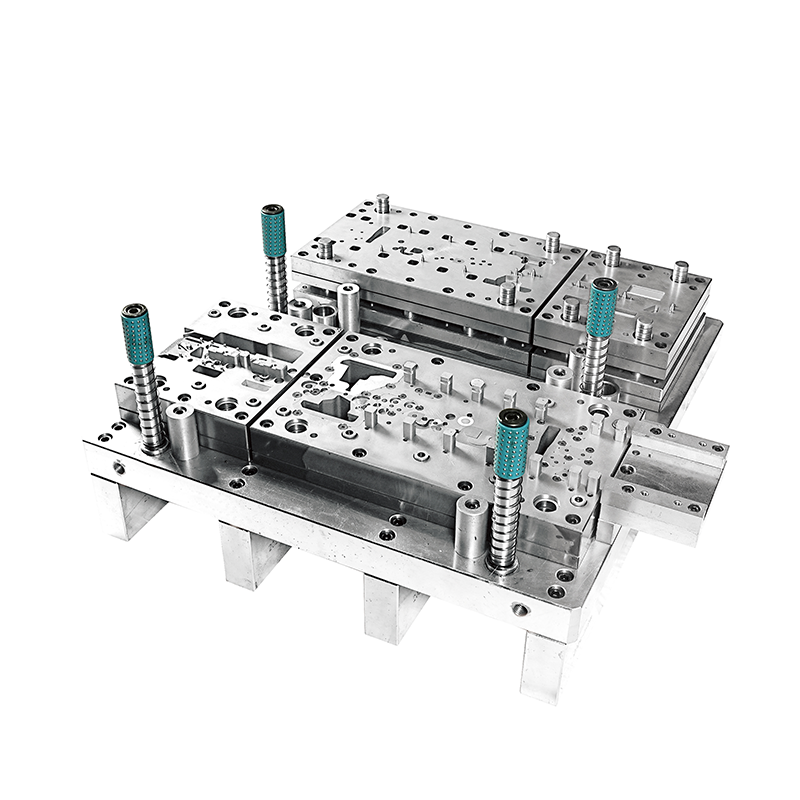

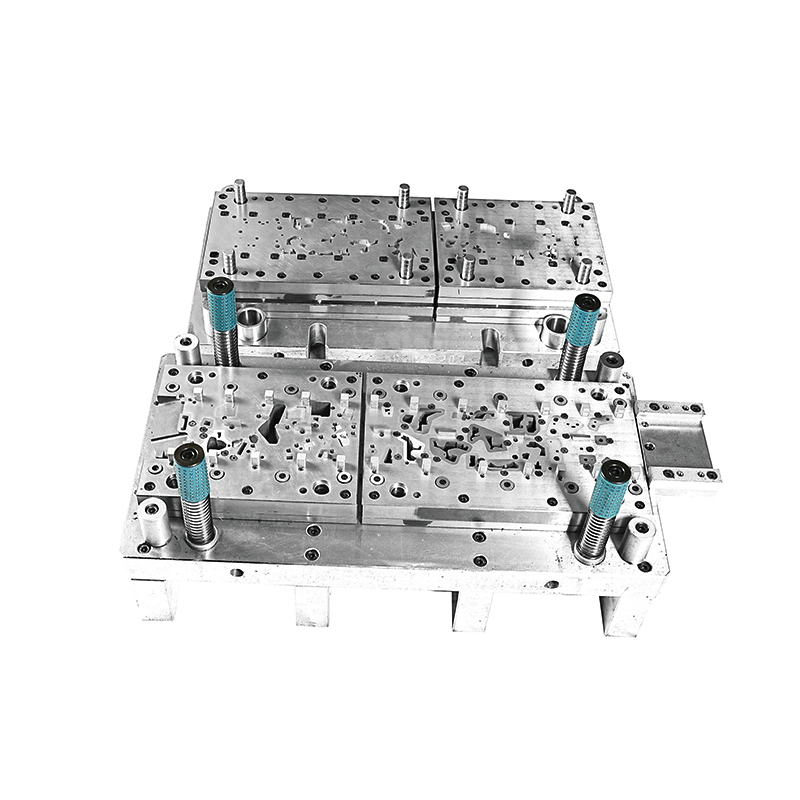

Stootvormontwerp en -productie: Volgens de ontwerpeisen van de brandstoftank wordt er gebruikgemaakt van computerondersteund ontwerp (CAD) om de drukvorm te ontwerpen. Tijdens het ontwerp proces moeten de vorm, afmetingen, drukproces en andere factoren van de onderdelen in aanmerking worden genomen om ervoor te zorgen dat de vorm drukstukken produceert die aan de eisen voldoen. De productie van stootvormen maakt meestal gebruik van precisietechnologieën zoals CNC-machinering om de nauwkeurigheid en kwaliteit van de vorm te waarborgen.

Drukstempeling: Het metaalblad wordt op de stempelmachine geplaatst, en er wordt druk uitgeoefend op het blad via de vorm om het te laten ondergaan plastische deformatie, waardoor de gewenste vorm en afmeting wordt verkregen. Het stempelproces kan meerdere stappen omvatten, zoals uitsnijden, rekken, ponsen, randen maken, enz., om geleidelijk aan de verschillende delen van de brandstoftank te vormen. Tijdens het stempelproces moet er worden gezorgd voor controle over parameters zoals stempelsnelheid en druk om de kwaliteit en precisie van de gestempelde onderdelen te waarborgen.

Oppervlaktebehandeling: Om de corrosiebestendigheid en het uiterlijk van de brandstoftank-stempelonderdelen te verbeteren, worden ze meestal oppervlaktelijk behandeld. Gangbare methoden voor oppervlaktebehandeling omvatten spuiten, elektroplaten, fosfateren, etc. Spuiten kan een beschermende laag vormen op het oppervlak van de onderdelen om corrosie en slijtage te voorkomen; elektroplaten kan de corrosiebestendigheid en geleidbaarheid van de onderdelen verbeteren; fosfateren kan de hechting tussen de onderdelen en de coating verbeteren en het beschermende effect van de coating versterken.

Toepassingen

De belangrijkste soorten zijn: brandstoftank-hulzen, eindplaten en deksels, montagebracketten en vastmakingen, die breed worden toegepast in transport, generatieapparatuur, industrie en andere sectoren.

Veelgestelde vragen

V: Bent u een fabriek of handelsbedrijf?

A: Wij zijn een fabriek die al meer dan 15 jaar metalen drukdelen produceert.

Q: Wat zijn uw hoofdproducten?

A: Wij zijn een mouwbedrijf dat zich voornamelijk bezighoudt met ontwikkeling, ontwerp, productie en verkoop van mouwen, zoals autodelen, motorfietsdelen, hardwareonderdelen, elektriciteitsdelen en andere mouwproductie en product stamping etc.

Q: Welke oppervlaktebehandeling hebben jullie?

A: Dacromet, poederschildering, zinkchroomen, nikkelchroomen, tinchroomen, koperchroomen, zilverchroomen, goudchroomen, anodiseren, zoutspuittest, enz. Aangezien wij ons richten op drukgereedschap en metaalstamping onderdelen, wordt de oppervlaktebehandeling uitgevoerd door leveranciers.

Q: Kan ik monsters krijgen?

A: Ja, een voorbeeldbestelling kan worden gebruikt voor kwaliteitscontrole en marktonderzoek, en de verzendkosten worden in rekening gebracht. Als het een eenvoudig monster is, zullen we geen kosten in rekening brengen; als het een OEM/ODM-monster is, zullen we monsters kosten berekenen.

Q: Wat is de minimale bestelhoeveelheid?

A: Wanneer er voorraad beschikbaar is, is de minimale bestelhoeveelheid 1000 stuks.

V: Wanneer is de leveringstijd?

A: De productiecyclus van de stempers is 20-50 dagen, en standaard gestampte onderdelen kunnen 3 tot 10 dagen na betaling worden afgeleverd. Als het gaat om OEM of modellen maken, zullen we de leverdatum met u bevestigen.

V: Wat zijn uw betalingsvoorwaarden?

A: We raden aan een voorschot van 50% T/T en de resterende betaling vóór verzending. monsters kosten.

Q: Accepteert u OEM/ODM?

A: Ja. We hebben meer dan 15 jaar ervaring met OEM/ODM.