Description

Les pièces de découpe pour réservoirs de carburant sont diverses pièces métalliques utilisées pour fabriquer des réservoirs de carburant par un processus de découpe.

Caractéristiques

Bon étanchéité : Les pièces de découpe pour réservoirs de carburant doivent garantir l'étanchéité des réservoirs pour éviter les fuites de carburant. Cela nécessite que les pièces aient une précision élevée en termes de dimensions et de forme, ainsi qu'une bonne qualité de surface pendant le processus de découpe pour s'assurer que la connexion entre les différentes pièces est serrée et fiable.

Haute résistance et résistance à la corrosion : Le réservoir de carburant doit supporter une certaine pression interne et des forces d'impact externes, tout en résistant à la corrosion du carburant et de l'environnement extérieur. Par conséquent, les pièces de découpe pour réservoirs de carburant doivent généralement avoir une haute résistance et une bonne résistance à la corrosion pour garantir la sécurité et la durée de vie du réservoir.

Léger : Dans certains scénarios d'application avec des exigences de poids, tels que les automobiles, les avions, etc., les pièces de découpe des réservoirs de carburant doivent réduire le poids autant que possible tout en assurant la solidité et les performances. Cela nécessite l'utilisation d'une conception structurale raisonnable et de matériaux légers, ainsi que l'utilisation de la technologie de découpe pour fabriquer des pièces qui répondent aux exigences d'utilisation et sont légères.

Matériau

Feuilles métalliques : Les matériaux couramment utilisés incluent les feuilles d'acier laminées à froid, les feuilles d'acier laminées à chaud, les feuilles d'acier galvanisé, etc. Les plaques d'acier ont une grande résistance et une bonne formabilité, ce qui peut satisfaire aux exigences des réservoirs de carburant en termes de solidité structurelle et d'étanchéité. Les plaques d'acier galvanisé ont une bonne résistance à la corrosion et peuvent empêcher les réservoirs de rouiller pendant leur utilisation.

Plaques en alliage d'aluminium : Les alliages d'aluminium présentent les avantages d'un poids léger et d'une bonne résistance à la corrosion. Dans certains cas où les exigences de poids sont élevées, tels que dans l'aérospatial ou le domaine des véhicules à énergie nouvelle, des plaques en alliage d'aluminium sont souvent utilisées pour fabriquer des pièces de découpe par emboutissage de réservoirs de carburant. Bien que le coût des alliages d'aluminium soit relativement élevé, son effet de légèreté est significatif, ce qui peut améliorer efficacement les performances et l'autonomie des équipements ou véhicules.

Processus de fabrication

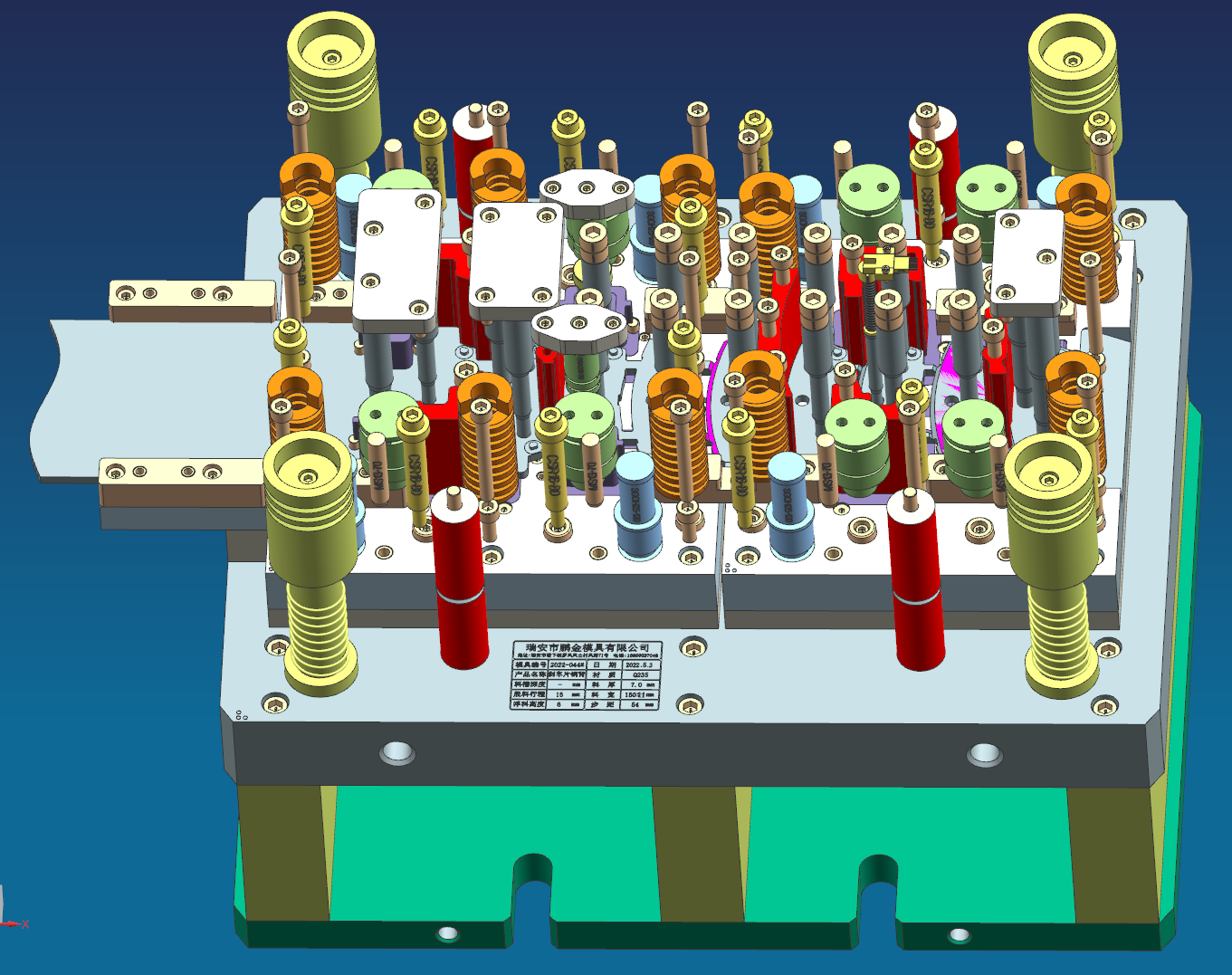

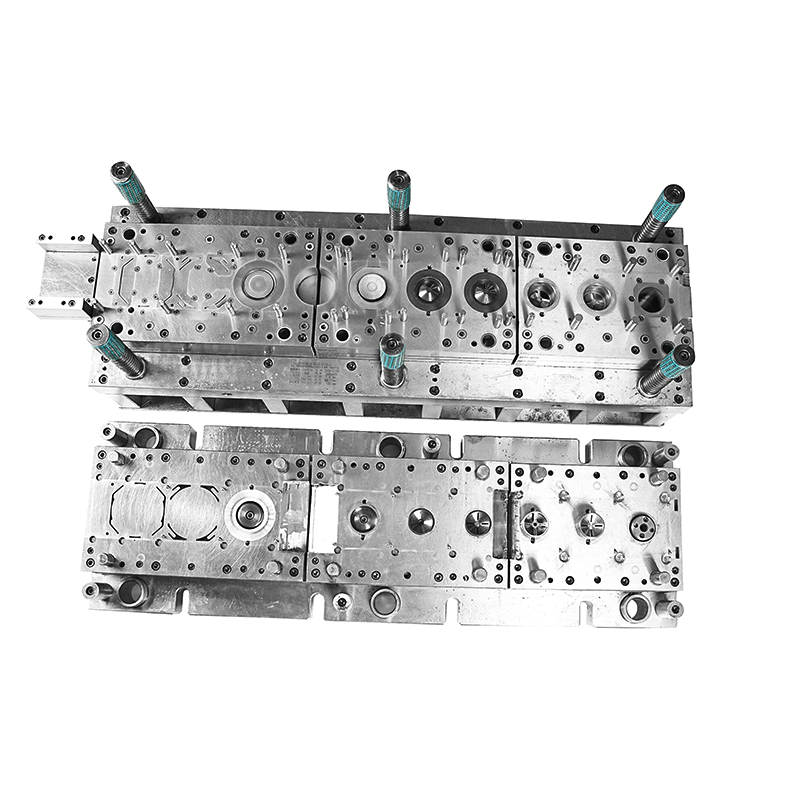

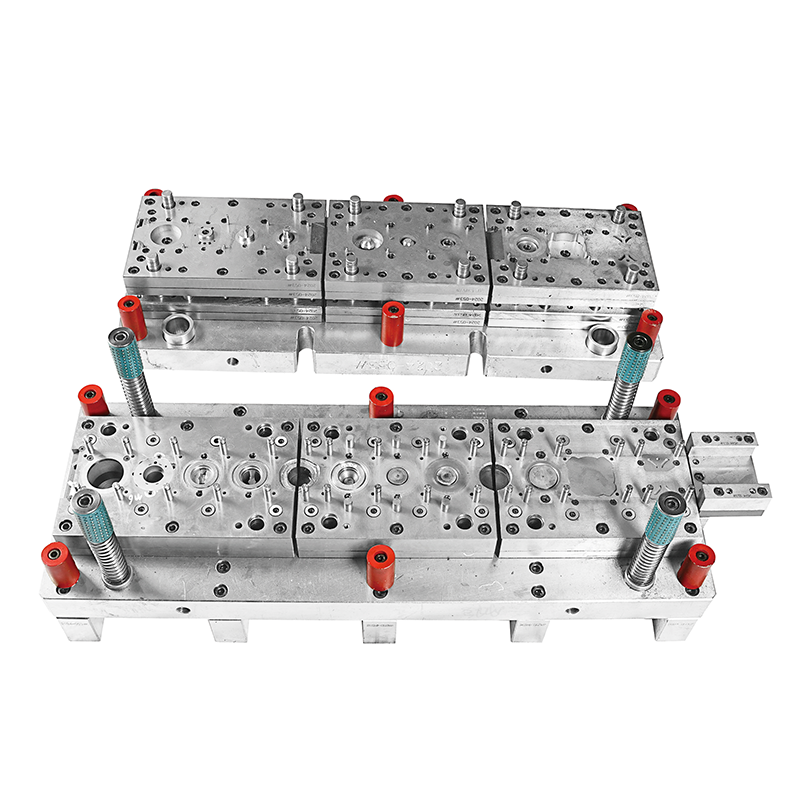

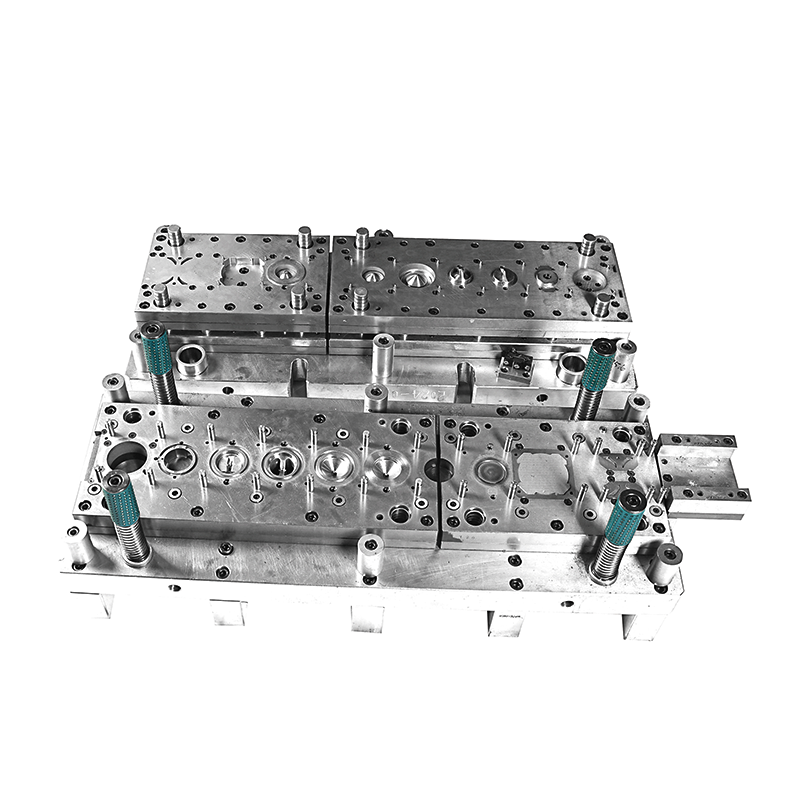

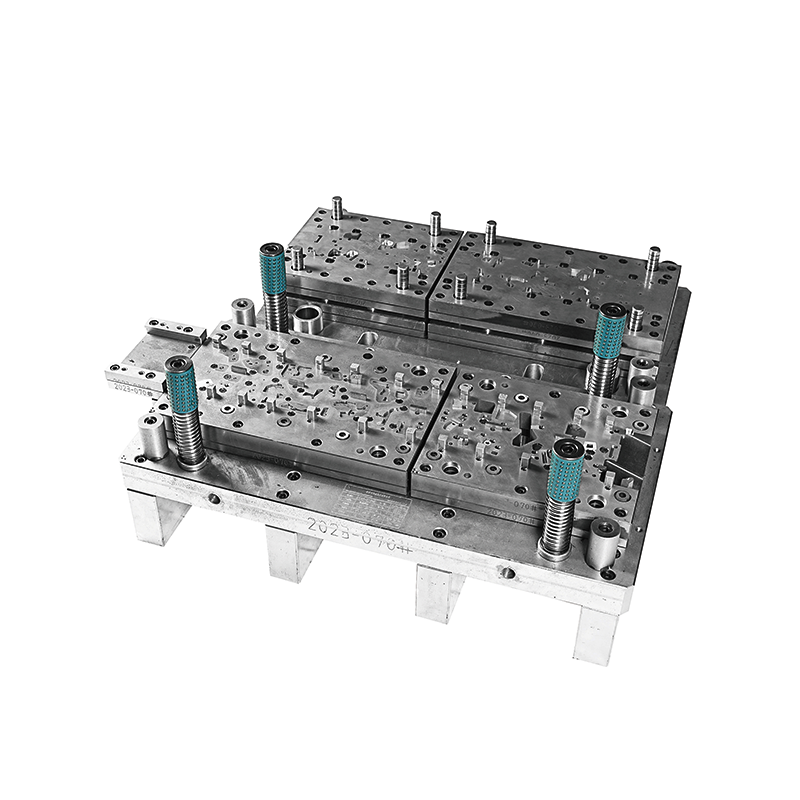

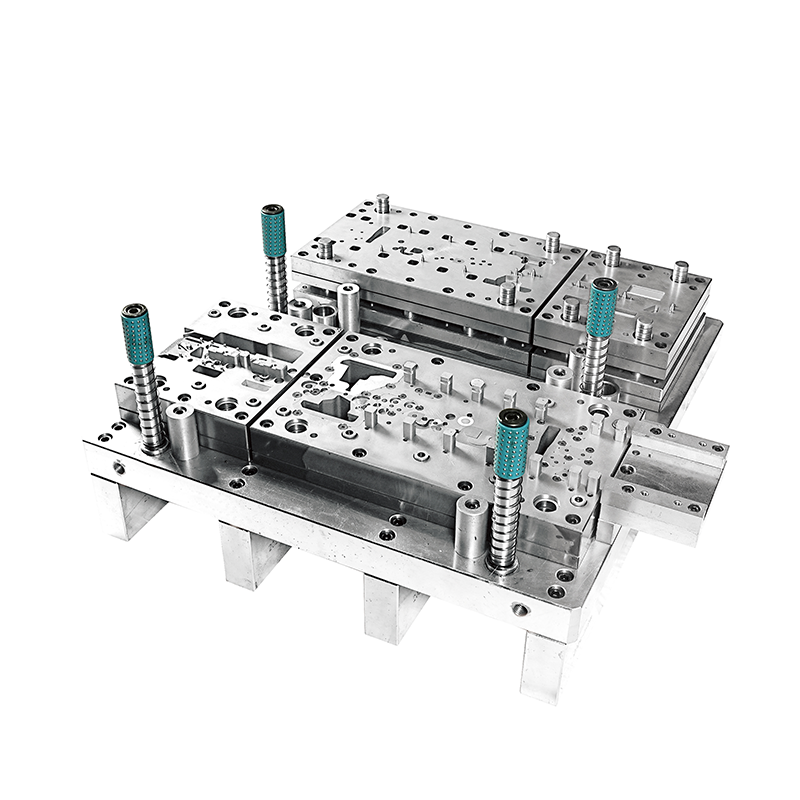

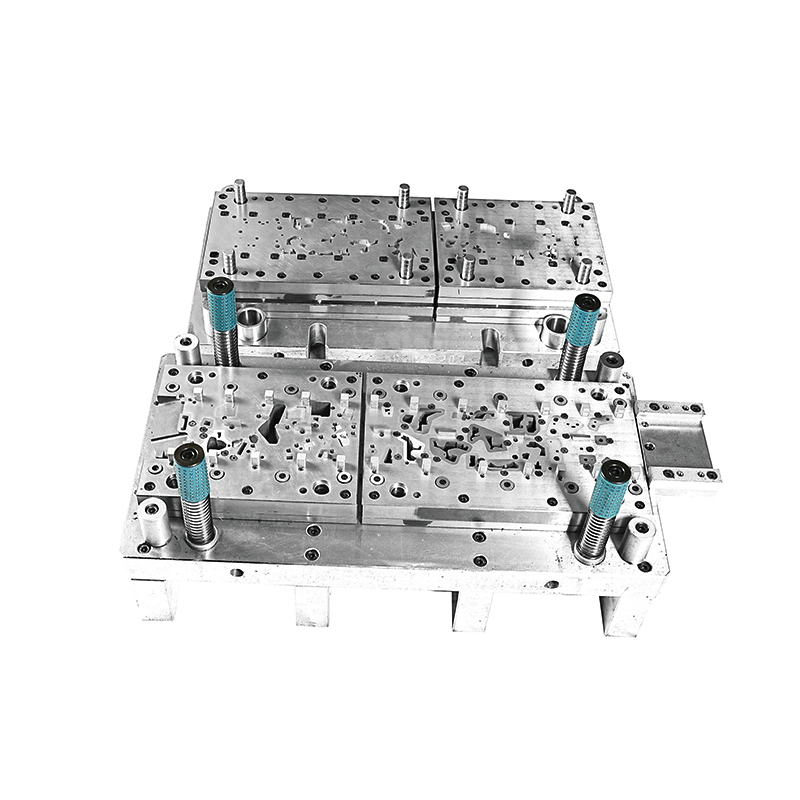

Conception et fabrication des moules : Selon les exigences de conception du réservoir de carburant, la technologie de conception assistée par ordinateur (CAO) est utilisée pour concevoir le moule d'emboutissage. Il faut prendre en compte la forme, la taille, le procédé d'emboutissage et d'autres facteurs des pièces lors du processus de conception afin de s'assurer que le moule peut produire des pièces d'emboutissage conformes aux exigences. La fabrication des moules utilise généralement des technologies de fabrication précise comme l'usinage CNC pour garantir la précision et la qualité du moule.

Emboutissage : La tôle métallique est placée sur la machine d'emboutissage, et une pression est appliquée à la tôle par le biais du moule pour provoquer une déformation plastique, permettant ainsi d'obtenir la forme et la taille souhaitées. Le processus d'emboutissage peut inclure plusieurs étapes, telles que l'éclatement, l'étirage, le perçage, le relevage, etc., pour former progressivement les différentes parties du réservoir de carburant. Pendant le processus d'emboutissage, il est nécessaire de contrôler les paramètres tels que la vitesse et la pression d'emboutissage pour garantir la qualité et la précision des pièces embouties.

Traitement de surface : Afin d'améliorer la résistance à la corrosion et la qualité d'apparence des pièces d'emboutissage du réservoir de carburant, elles sont généralement traitées en surface. Les méthodes de traitement de surface courantes incluent le pulvérisation, l'électrolyse, le phosphatage, etc. Le pulvérisation peut former un film protecteur sur la surface des pièces pour éviter la corrosion et l'usure ; l'électrolyse peut améliorer la résistance à la corrosion et la conductivité des pièces ; le phosphatage peut améliorer l'adhérence entre les pièces et l’enduit et renforcer l'effet protecteur de celui-ci.

Applications

Les principaux types sont : coques de réservoirs de carburant, plaques d'extrémité et de couverture, supports de fixation et fixations, etc., qui sont largement utilisés dans les domaines du transport, de l'équipement de production d'énergie, de l'industrie et d'autres secteurs.

FAQ

Q : Êtes-vous une usine ou une société de négoce ?

R : Nous sommes une usine qui produit des pièces de frappe métallique depuis plus de 15 ans.

Q : Quels sont vos principaux produits ?

R : Nous sommes une entreprise de moules spécialisée dans le développement, la conception, la fabrication et la vente de moules, tels que des pièces automobiles, des pièces de moto, des pièces en métal, des pièces électriques et autres productions de moules ainsi que l'estampage des produits.

Q : Quel type de traitement de surface proposez-vous ?

R : Dacromet, peinture en poudre, galvanisation au zinc, nickelage, étamage, cuivrage, argentage, orfèvrerie, anodisation, test de spray salin, etc. Comme nous nous concentrons sur les outils d'estampage et les pièces métalliques d'estampage, le traitement de surface est réalisé par des fournisseurs.

Q : Puis-je obtenir des échantillons ?

R: Oui, une commande d'échantillon peut être utilisée pour l'inspection de la qualité et les tests de marché, et les frais de transport seront à récupérer. Si c'est un échantillon simple, nous ne facturons pas ; si c'est un échantillon OEM/ODM, nous facturons des frais d'échantillon.

Q: Quelle est la quantité minimale de commande ?

R: Lorsqu'il y a du stock, la quantité minimale de commande est de 1000 pièces.

Q: Quand est le délai de livraison?

R: Le cycle de fabrication des matrices d'estampage est de 20 à 50 jours, et les pièces d'estampage standard peuvent être livrées 3 à 10 jours après le paiement. Si c'est de l'OEM ou la fabrication de moules, nous confirmerons la date de livraison avec vous.

Q: Quelles sont vos conditions de paiement?

R: Nous recommandons un acompte de 50 % par virement bancaire et le solde à payer avant l'expédition. Coût d'échantillon.

Q: Acceptez-vous l'OEM/ODM ?

A : Oui. Nous avons plus de 15 ans d'expérience en OEM/ODM.