Opis

Części do wybijania zbiorników paliwowych to różne metalowe elementy używane do produkcji zbiorników paliwowych za pomocą procesu wybijania.

Cechy

Dobra szczelność: Części do wybijania zbiorników paliwowych muszą zapewniać szczelność zbiorników, aby zapobiec wyciekiwowi paliwa. Wymaga to precyzyjnych wymiarów i kształtów części oraz dobrej jakości powierzchni podczas procesu wybijania, aby zapewnić, że połączenia między poszczególnymi częściami są ciasne i niezawodne.

Wysoka wytrzymałość i odporność na korozyję: Zbiornik paliwa musi wytrzymać określoną wewnętrzną ciśnienie i zewnętrzne siły uderzeniowe, a jednocześnie opierać się korozyji paliwa i zewnętrznego środowiska. Dlatego części do wybijania zbiorników paliwowych zwykle muszą mieć wysoką wytrzymałość i dobrą odporność na korozyję, aby zapewnić bezpieczeństwo i długość użytkowania zbiornika.

Lekkość: W niektórych sytuacjach zastosowania, gdzie istnieje wymaganie co do wagi, takich jak w przypadku samochodów czy samolotów itp., elementy tłoczone zbiorników paliwa muszą jak najbardziej obniżyć wagę, jednocześnie zapewniając siłę i wydajność. To wymaga użycia rozsądnych rozwiązań konstrukcyjnych i lekkich materiałów oraz zastosowania technologii tłoczenia do produkcji części spełniających wymagania użytkowe i będących lekkie.

Materiał

Blachy metalowe: Powszechnie używane materiały obejmują blachy stalowe zimnociśnione, gorąceprzkatane, galwanizowane itp. Blachy stalowe mają wysoką wytrzymałość i dobrą formowalność, które mogą spełniać wymagania dotyczące siły konstrukcyjnej i szczelności zbiorników paliwa. Galwanizowane blachy stalowe mają dobrą odporność na korozyję i mogą zapobiegać zakraplaniu się zbiorników paliwa podczas użytkowania.

Płyty z legity aluminium: Legity aluminium mają zalety lekkiej wagi i dobrej odporności na korozyję. W niektórych sytuacjach z wysokimi wymaganiami wagowymi, takich jak lotnictwo kosmiczne, nowe technologie energetyczne czy inne dziedziny, płyty z legity aluminium są często wykorzystywane do produkcji części prasowanych zbiorników paliwowych. Mimo że koszt legity aluminium jest względnie wysoki, efekt redukcji wagi jest znaczący, co skutecznie poprawia wydajność i zasięg urządzeń lub pojazdów.

Proces produkcji

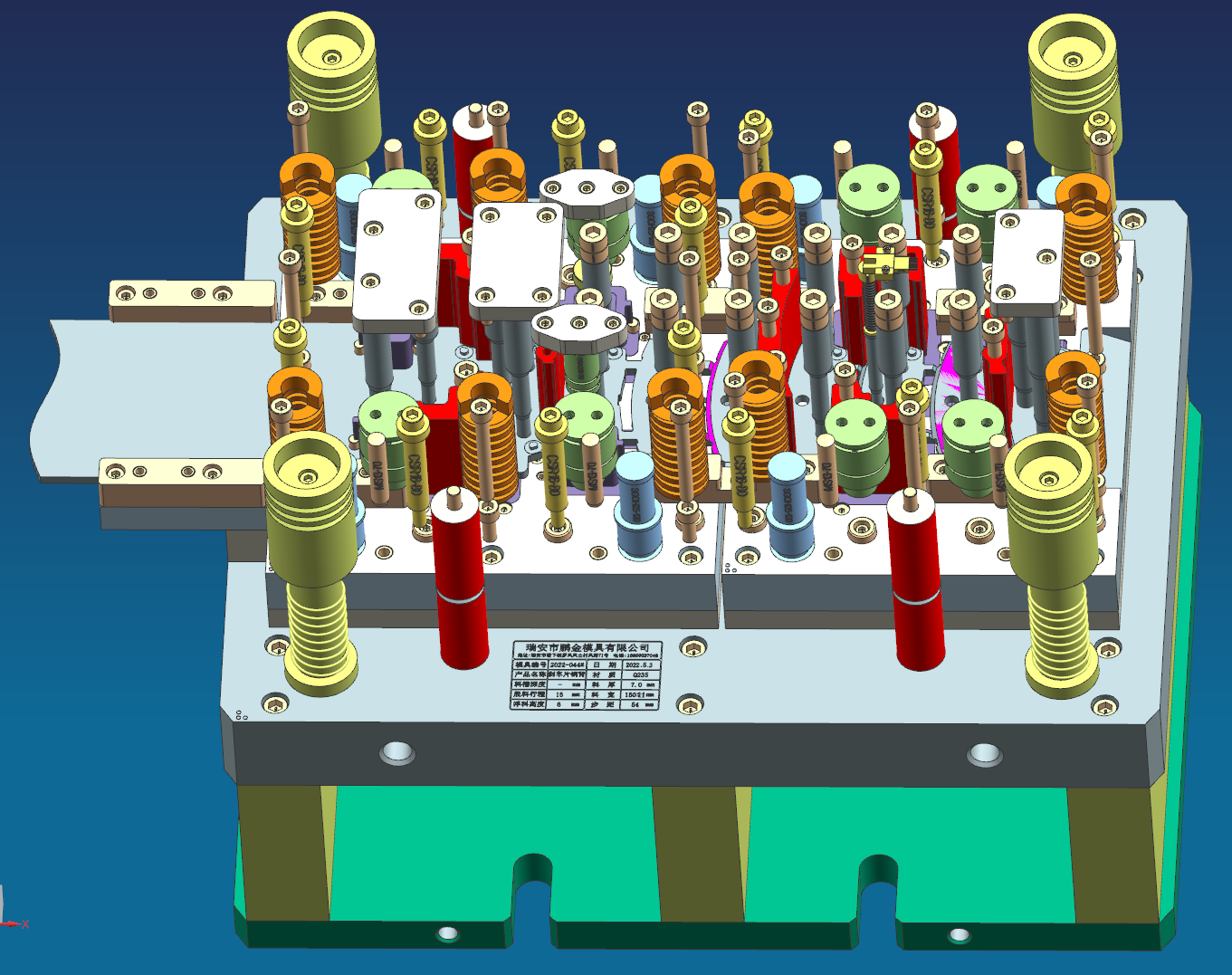

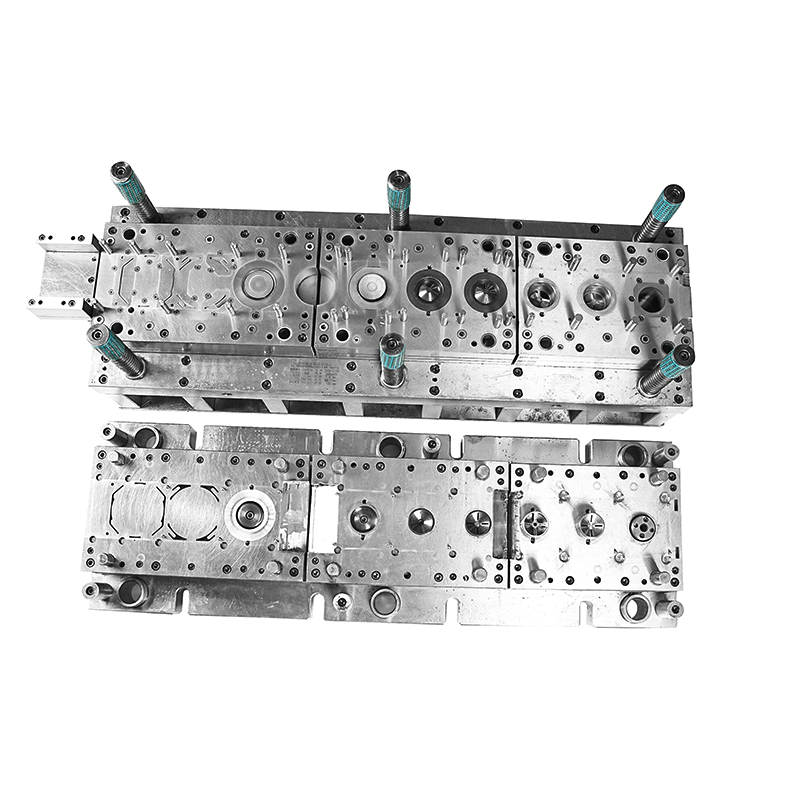

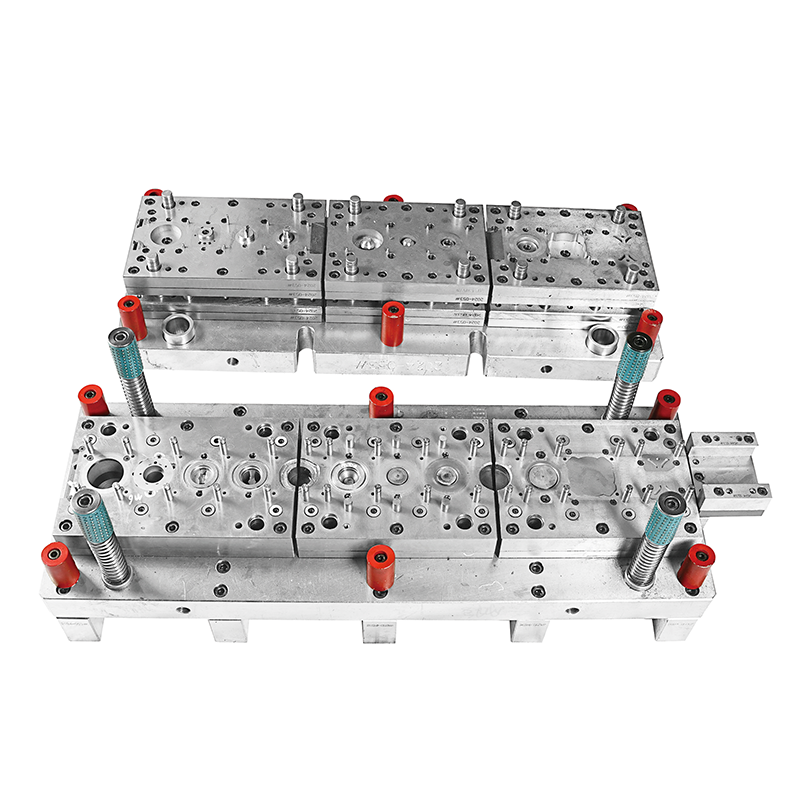

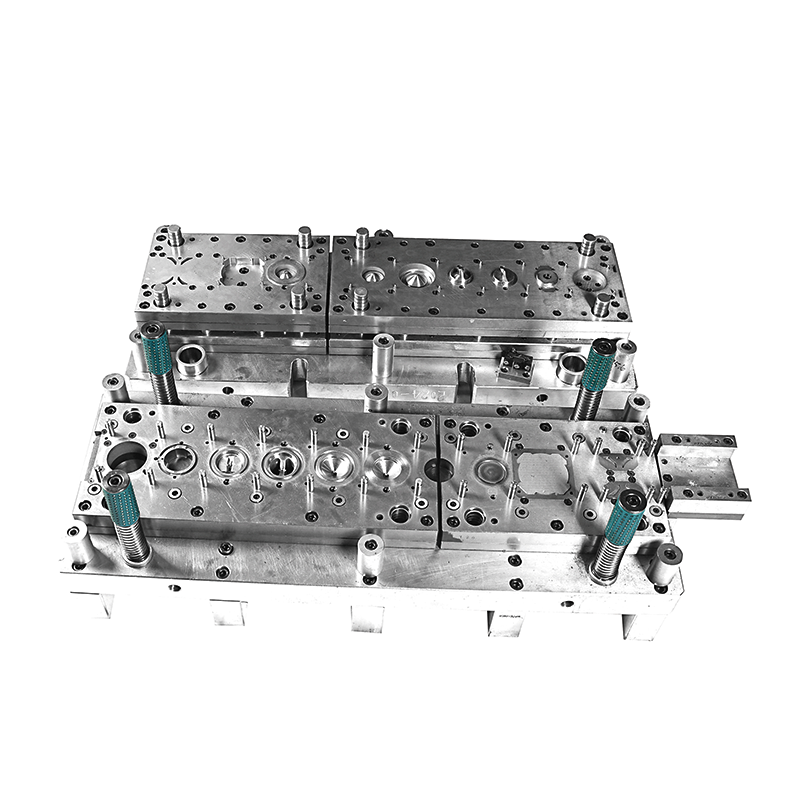

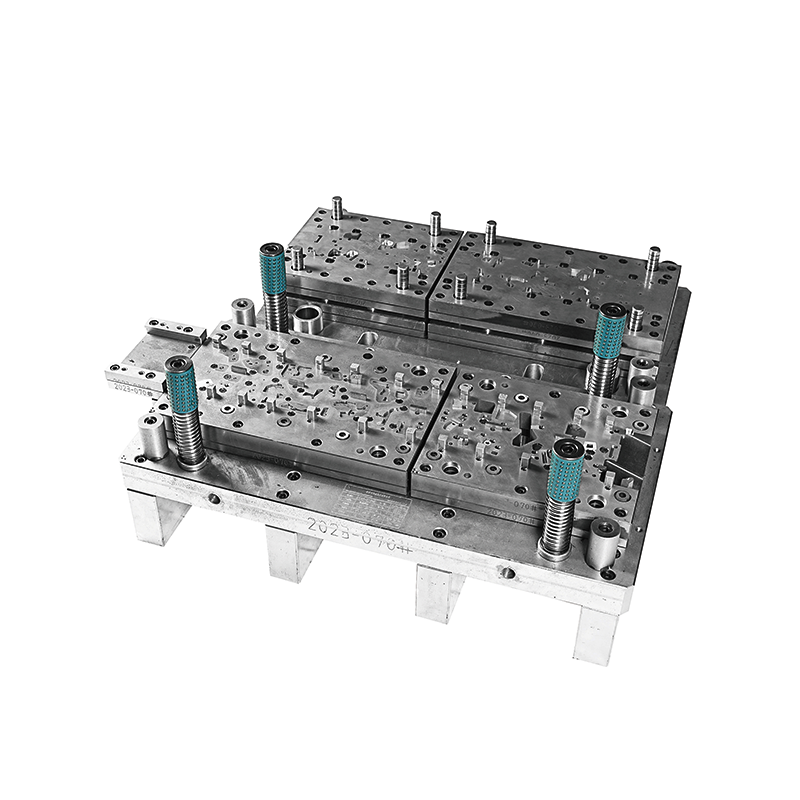

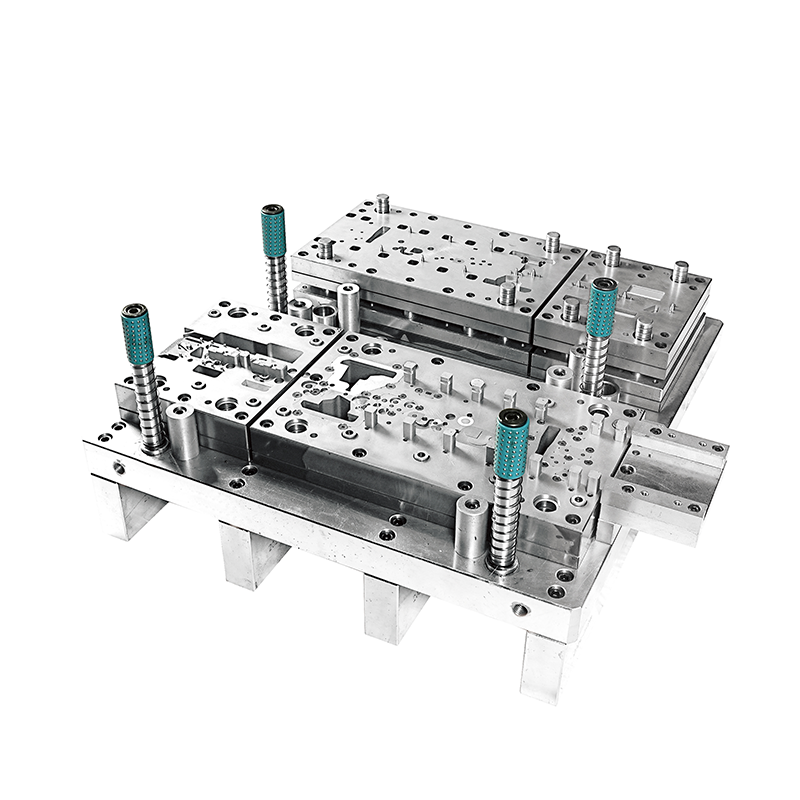

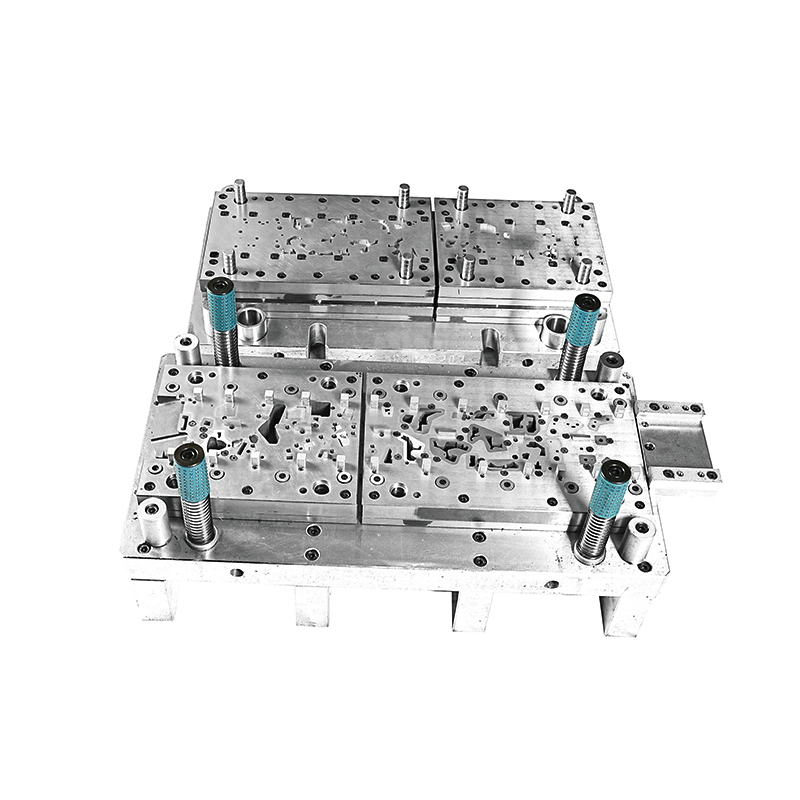

Projektowanie i produkcja form: Zgodnie z wymaganiami projektowymi zbiornika paliwowego, wykorzystuje się technologię komputerowego wspomagania projektowania (CAD) do projektowania form prasowych. Podczas procesu projektowania należy uwzględnić kształt, rozmiar, proces prasowania oraz inne czynniki dotyczące części, aby zapewnić, że forma będzie produkowała prasowane elementy spełniające wymagania. Produkcja form korzysta zwykle z precyzyjnych technologii produkcyjnych, takich jak obróbka CNC, aby zagwarantować dokładność i jakość formy.

Wydrukiwanie: Arkusz metalowy jest umieszczany w prasie wydrukiwania, a przez formę stosowana jest nacisk na arkusz, aby spowodować jego plastyczną deformację, uzyskując wymaganą kształt i rozmiar. Proces wydrukiwania może obejmować wiele etapów, takich jak wycinka, rozciąganie, wycinanie otworów, obrabiwanie brzegów itp., aby stopniowo utworzyć różne części zbiornika paliwowego. W trakcie procesu wydrukiwania konieczne jest kontrolowanie parametrów takich jak prędkość wydrukiwania i ciśnienie, aby zapewnić jakość i precyzję wydrukiwanych elementów.

Obróbka powierzchni: W celu poprawy odporności na korozyję i jakości wyglądu części wyciskanych z baku paliwowego, są one zwykle poddawane obróbce powierzchniowej. Popularne metody obróbki powierzchniowej obejmują malowanie, elektroplatynowanie, fosfatowanie itp. Malowanie może utworzyć osłonę ochronną na powierzchni części, zapobiegając korozyji i zużyciu; elektroplatynowanie może zwiększyć odporność na korozyję i przewodnictwo elektryczne części; fosfatowanie może poprawić przyczepność między częścią a pokrywą oraz wzmacniać efekt ochronny pokrywy.

Zastosowania

Główne typy to: obudowy baków paliwowych, płyty końcowe i pokrywy, ramy montażowe i elementy zaczepne itp., które znajdują szerokie zastosowanie w transportach, urządzeniach do wytwórczości energii, przemyśle i innych dziedzinach.

Często zadawane pytania

Q: Czy jesteś fabryką czy firmą handlową?

O: Jesteśmy fabryką, która produkowała części blacharskie przez ponad 15 lat.

P: Jakie są Wasze główne produkty?

O: Jesteśmy firmą moldową zajmującą się przede wszystkim rozwojem, projektem, produkcją i sprzedażą form, takich jak elementy samochodowe, motocyklowe, metalowe, elektryczne oraz inną produkcją form i blacharskich produktów itp.

P: Jakie maszycie metody obróbki powierzchni?

O: Dacromet, piankowanie, galwanizacja, niklowanie, ołowianie, miedzianie, srebrzenie, złocenie, anodowanie, testy solnego mgły itp. Ponieważ koncentrujemy się na narzędziach do tłoczenia i częściach metalowych, obróbka powierzchni jest wykonywana przez dostawców.

Q: Czy mogę dostać próbki?

O: Tak, zamówienie próbki może być używane do inspekcji jakościowej i testowania rynkowego, a koszty przesyłki będą naliczane. Jeśli jest to prosta próbka, nie będziemy pobierać opłat; w przypadku próbek OEM/ODM naliczymy opłaty za próbki.

P: Jaka jest minimalna ilość zamówienia?

O: Gdy jest dostępny magazyn, minimalna ilość zamówienia wynosi 1000 sztuk.

Q: Kiedy następuje termin dostawy?

O: Cykl produkcji form tłoczywniczych trwa 20-50 dni, a standardowe części tłoczone mogą zostać dostarczone 3-10 dni po dokonaniu płatności. W przypadku OEM lub produkcji form, potwierdzimy z tobą termin dostawy.

P: Jakie są warunki płatności?

O: Polecamy wpłatę 50% depozytu T/T, a resztę przed wysyłką. koszt próbki.

P: Czy akceptujecie produkty OEM/ODM?

A: Tak. Mamy ponad 15 lat doświadczenia w produkcji OEM/ODM.