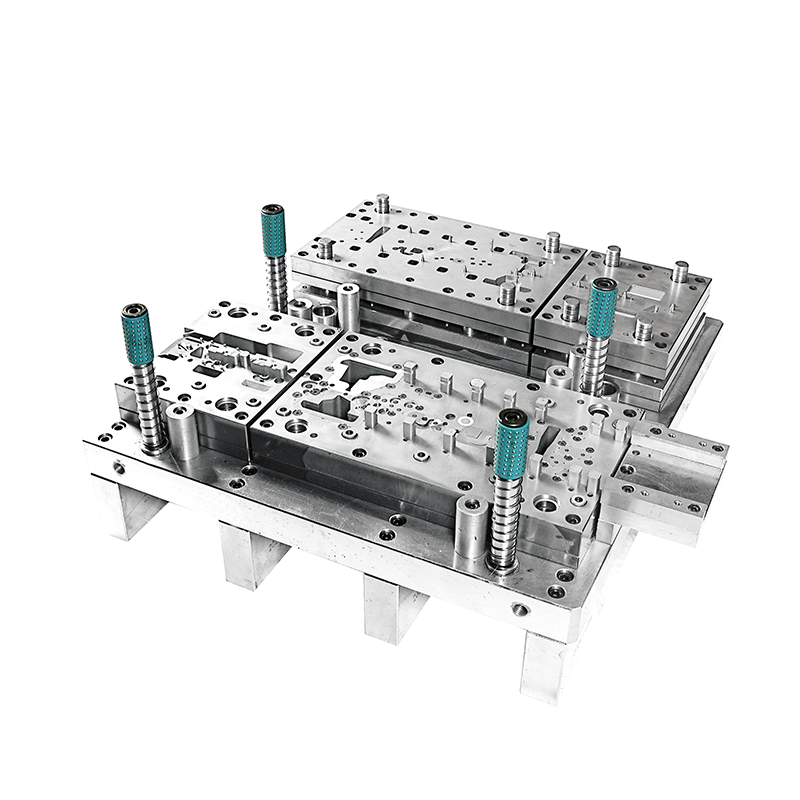

Kylmä Timanttimalli Moottoripyörän ja Pyörän Osien Käyttöön

Tietoina, tämän kylmän lakastusmoldin päätehtävä on komponenttien luonti, jotka ovat olennaisia moottoripyöri- ja pyöräiden rakentamiseen ja toimintaan, kuten ketjukoristimet, ja jarrulevyt, jarruslevyt sekä amorttiusleveät. Nämä osat edellyttävät ei vain korkeaa suorituskykyä mutta myös tarkkaita mittoja. Kylmän lakastusprosessi muuttuu parhaaksi tekniikaksi metalliosien muodon muotoiluun, ja se soveltuu sellaisiin materiaaleihin kuin keskisuuri- tai korkealujuinen teräs, titanit ja alumiini, kun työntemperatuuri on yhä huoneen lämpötilassa, säilyttäen niiden mekaaniset ominaisuudet melko hyvin; seurauksena on se, että yhden osan tarkoituksena on olla monitoiminainen.

Kirkkaan muovinmallin suunnittelu voi luoda terässeinän ja peittää sen kuljetuskestävillä materiaaleilla, mikä tekee siitä ideaalisen ehdokkaan korkean tonnikerran paineelle, jossa se voi ajaa ilman pysähtymistä. Tehdään täysin suunniteltu ja automatisoitu edistyminen tai yksivaiheinen seinä tuotannon vaatimusten mukaan.

Uuden käyttöön otetun automatisoidun seinän merkityksellisin piirteitä ovat ulostumispinnat, ohjaussalkut, ja se on varustettu modulaarisilla kuoppiinseroinneilla, jotka on suunniteltu nopeampaan vaihtoon. Voimme harkita Finite Element Analysis -menetelmän käyttöä simuloimaan seinän käyttäytymistä, kun se tuottaa osia. Lisäksi tutkimus johti siihen tulokseen, että malleja ei ole helppoa vaurioitua tai kaarta, joten se antaa jatkuvasti johdonmukaisia tuloksia.

ValitsemallaESTAMPPOYRÄKTYMÄLÄ, käytännössä kaikki teräsvalmistajat ja polkupyörän OEM:t lyhentävät tuotantorivien pysähtymisaikoja tehtaissaan - korkeamman laadun tuotteiden tuottaminen ei enää ole vain unelma vaan todellisuus. Toisesta tuotantorunnosta alkaen he tekivät siitä tehokkaamman, ja merkittävä vähennys määrästä saavutti edellisen ajan, laskien sen keskimäärin noin 300 ms:lle, kuntaan järjestelmä on silti kykeneminen tuottamaan samankaltaisia tuotteita samaa laatua.

Copyright © Pengjin Mold | Yksityisyyskäytännöt