Opis

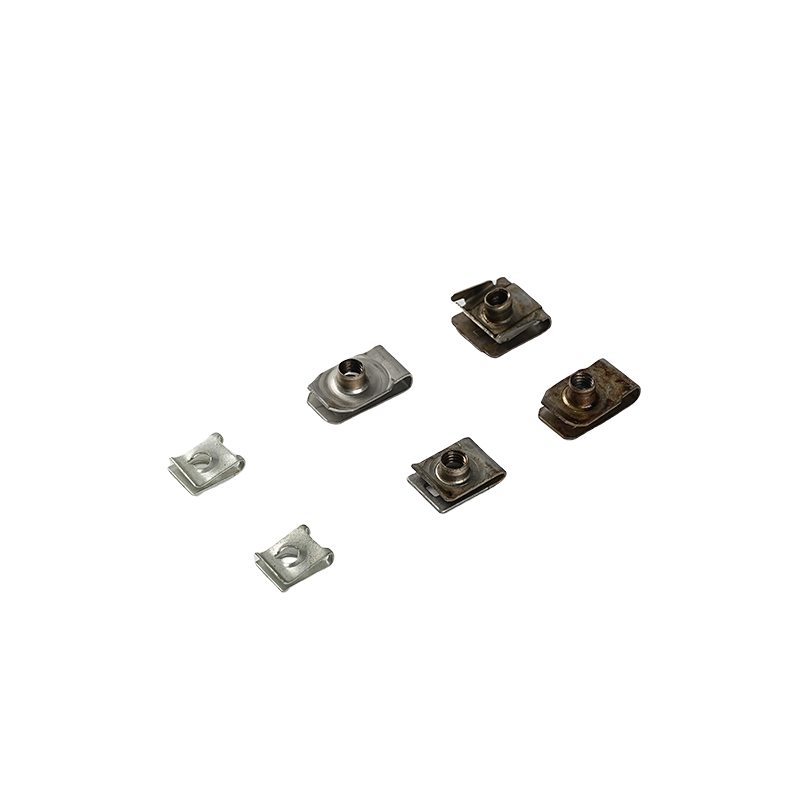

Części do przymocowywania kabli elektrycznych to rodzaj elementów używanych do zabezpieczania, łączenia i ochrony harnaszy kablowych w obszarach takich jak motoryzacja, sprzęt elektroniczny itp., zazwyczaj wykonane z materiałów metalowych za pomocą procesów wyprężania.

Cechy

Różnorodne kształty: Zgodnie z różnymi układami harnaszy kablowych i wymaganiami montażowymi, części do przymocowywania kabli mają różne kształty i konstrukcje, takie jak okrągłe, kwadratowe, prostokątne, specjalne itp., a niektóre mają otwory, bruzdy, wypustki itp. różnych kształtów, aby dostosować się do harnaszy kablowych o różnych średnicach i specyfikacjach oraz różnych pozycjach i metodach montażu.

Wysokie wymagania co do precyzji: Aby zapewnić dobrą koordynację z przewodami i innymi powiązanymi komponentami, wymagania dotyczące dokładności wymiarowej oraz tolerancji kształtu i położenia części wykonywanych przez spawanie przewodów są stosunkowo surowe. Na przykład średnica wewnętrzna klamry lub zacisku używanego do zakotwiczenia przewodu musi być precyzyjnie dopasowana do średnicy zewnętrznej przewodu, a zakres tolerancji jest zwykle kontrolowany w mniejszym zakresie, aby zapewnić skuteczne zaciskanie przewodu i uniemożliwić mu luźności lub drgania.

Dobra przewodność i odporność na korozyję: Dla niektórych elementów sztampanych w harnaszu elektrycznym, które muszą przekazywać sygnały lub prądy, takich jak kontakty, wymagana jest dobra przewodność, aby zapewnić stabilne przekazywanie sygnałów lub prądów. W tym samym czasie, ponieważ te części są zazwyczaj narażone na różne środowiska, muszą posiadać określoną odporność na korozyję, aby zapewnić stabilność ich wydajności i długość użytkowania.

Materiały:

Miedź i stopy miedzi: Posiadają one doskonałą przewodność elektryczną, cieplną oraz odporność na korozyję, a są powszechnie używanymi materiałami do produkcji elementów sztampowanych w harnaszu elektrycznym, takich jak kontakty o wysokich wymaganiach co do przewodności. Na przykład, czysta miedź ma niezwykle wysoką przewodność elektryczną, podczas gdy mosiądz (stop miedzi z cynkiem) ma dobrą wytrzymałość i właściwości technologiczne, co czyni ją bardziej odpowiednią dla niektórych zastosowań, które mają określone wymagania co do przewodności i wytrzymałości.

Aluminium i jego legity: Posiadają one zalety lekkiego ciężaru i dobrej odporności na korozyję. W niektórych urządzeniach lub produktach, które mają wymagania dotyczące wagi, takich jak samochody czy lotnictwo, są często wykorzystywane do produkcji przyczepów kablowych, krampów oraz innych części. Legity aluminium mogą dalej poprawiać swoją wytrzymałość i twardość przez dodanie różnych elementów stopowych, aby spełniać różne wymagania użytkowe.

Stal nierdzewna: Ma wysoką wytrzymałość, twardość i dobrą odporność na korozyję. Jest odpowiednia do produkcji elementów prasowanych z przewodami elektrycznymi stosowanych w surowych warunkach środowiskowych. Na przykład, w środowiskach o wysokiej temperaturze, wilgotności lub obecności gazów korozyjnych, uchwyty kablowe z stali nierdzewnej mogą pracować stabilnie przez długi czas i są trudne do zardzewienia i uszkodzenia.

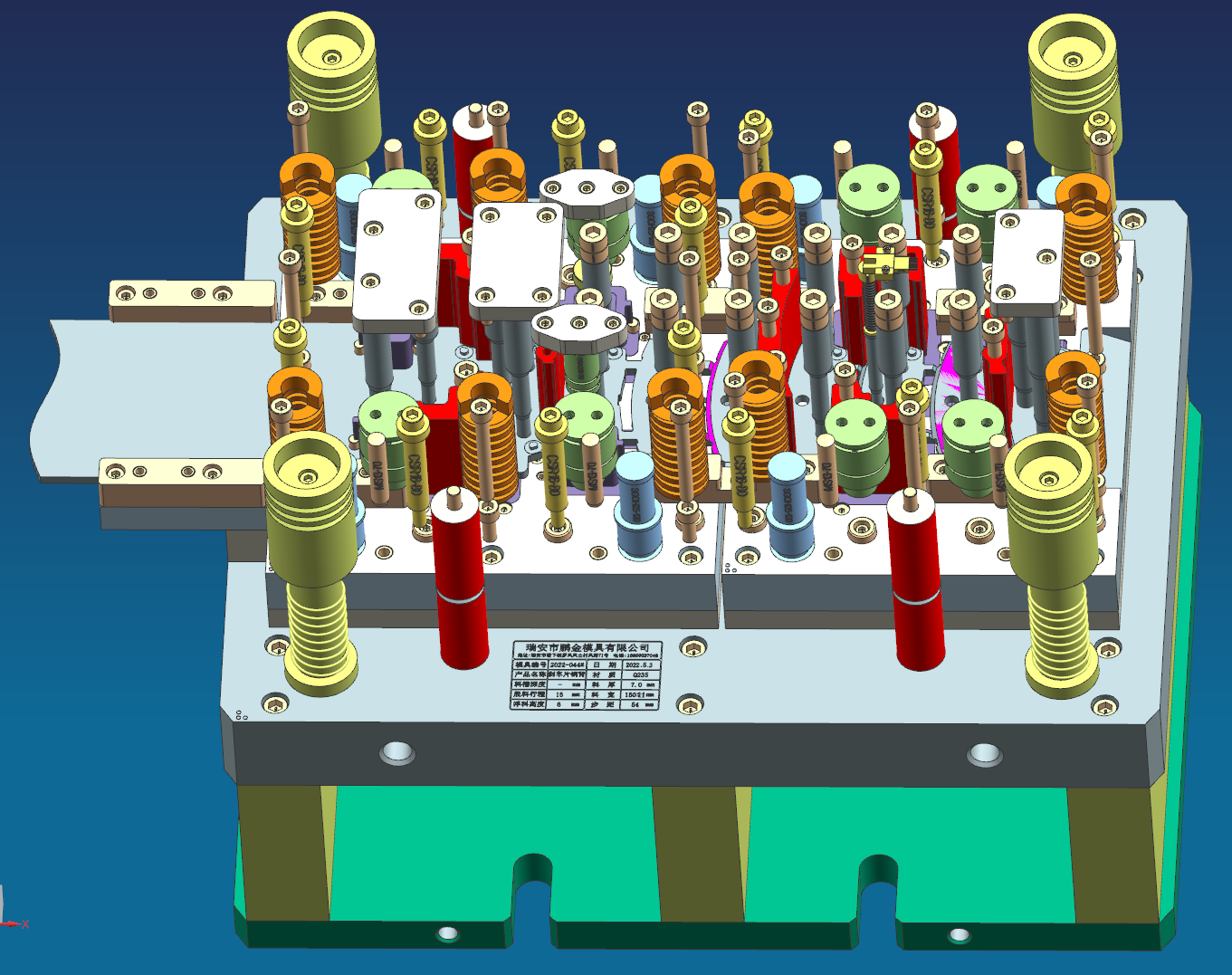

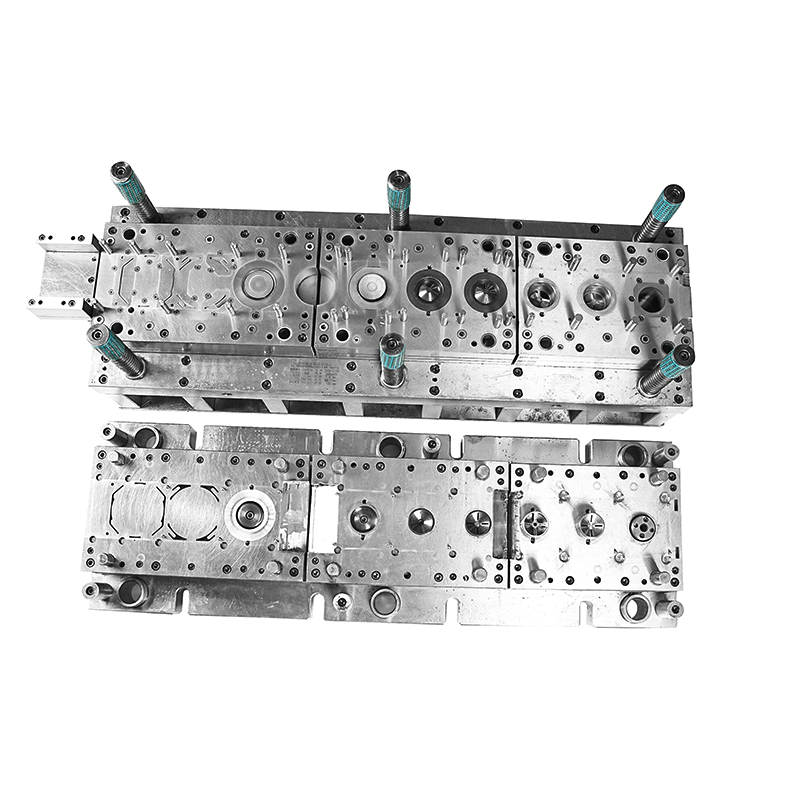

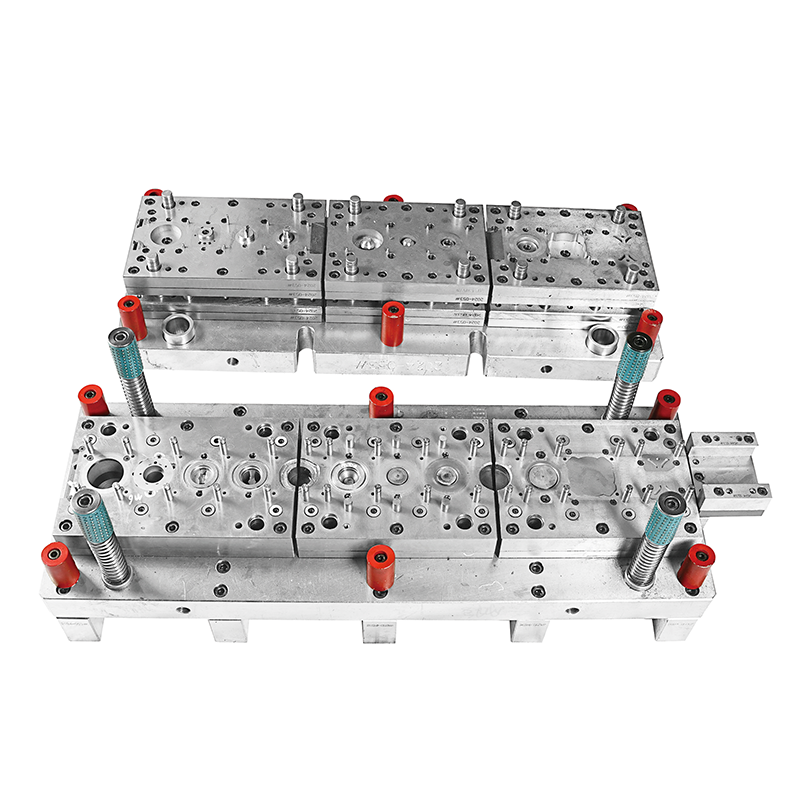

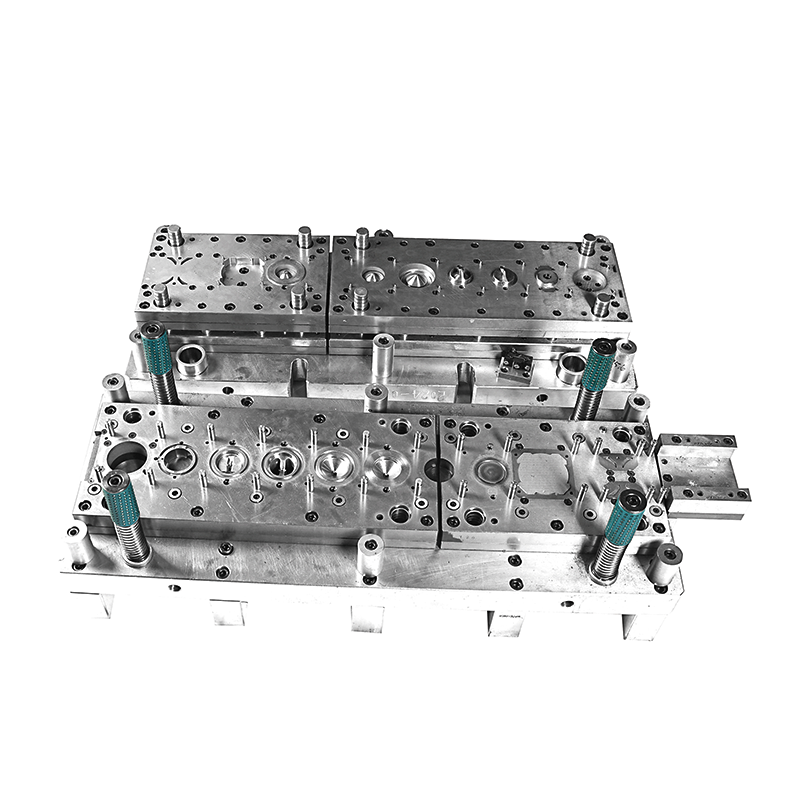

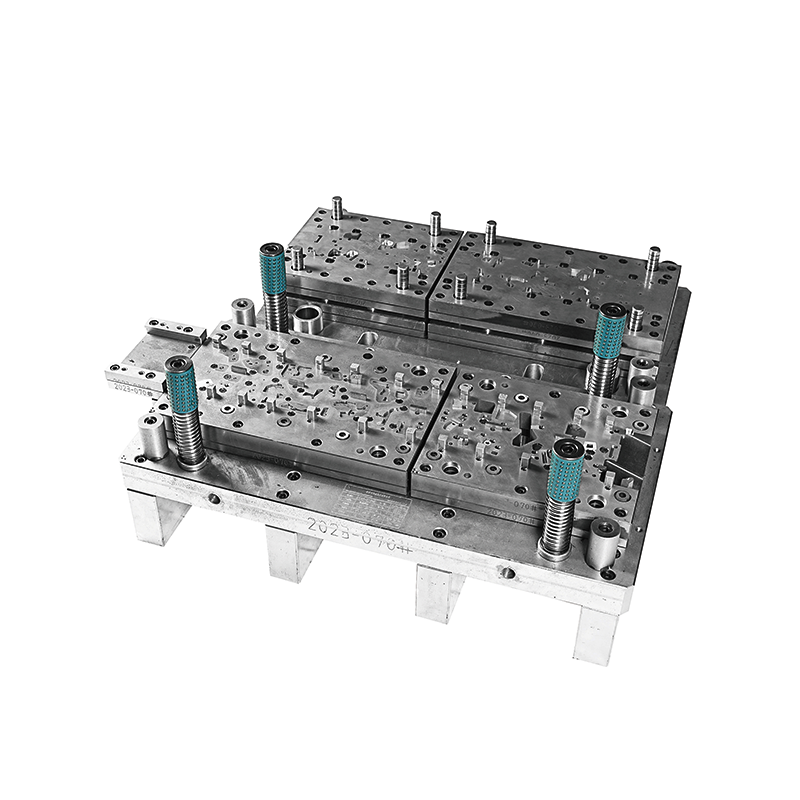

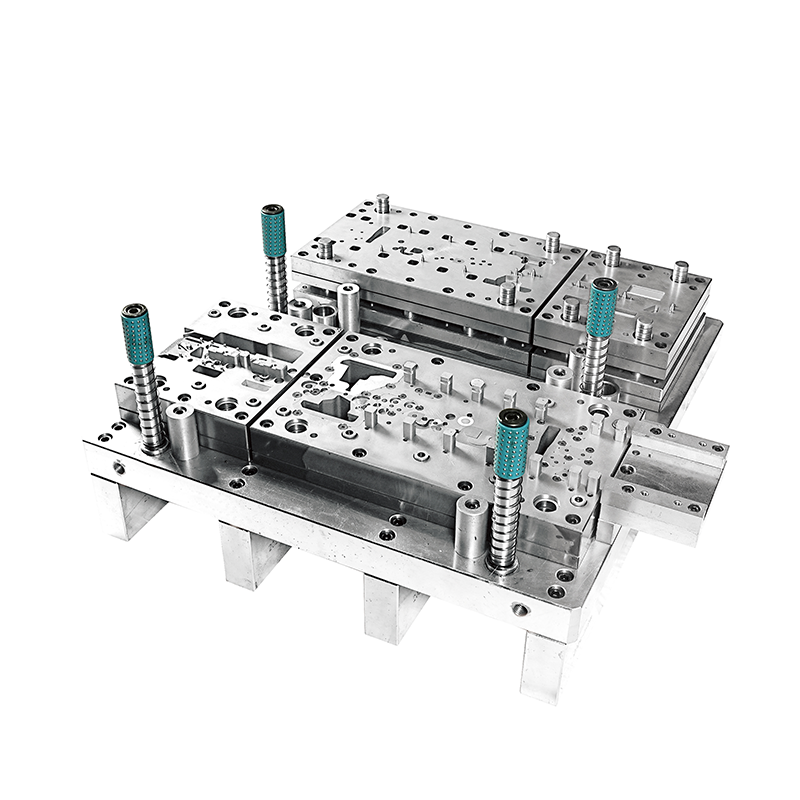

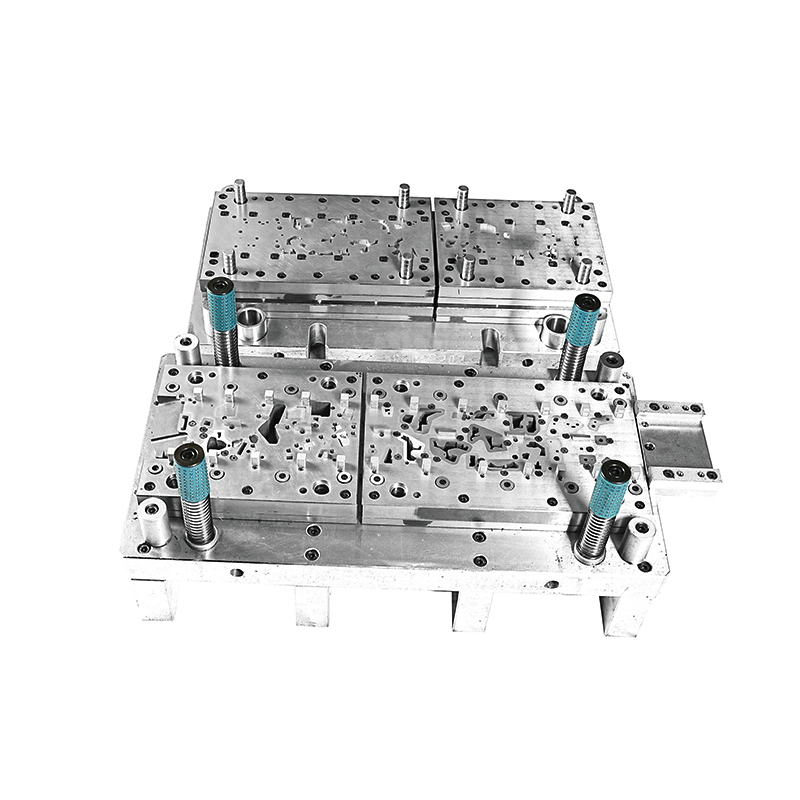

Proces produkcji

Wyciskanie: Po pierwsze, według rysunków projektowych części wyciśniętych przewodu elektrycznego, tworzy się odpowiednie formy do wyciskania. Wybrany arkusz metalowy jest cięty na odpowiednie półfabrykaty, które są umieszczane w formie wyciskającej, a następnie przez zastosowanie ciśnienia za pomocą maszyny wyciskającej powoduje się plastyczną deformację półfabrykatów w formie, aby uzyskać wymaganą kształt i rozmiar. Proces wyciskania może obejmować wycinanie, wybijanie, gięcie, rozciąganie, obrabię brzegów oraz inne procesy. Na przykład, aby wyprodukować klamrę do przymocowania przewodu, może być konieczne najpierw wycięcie ogólnego konturu klamry za pomocą procesu wybijania, a następnie utworzenie kształtu klamry za pomocą procesu gnutia, po czym przetworzyć otwór montażowy za pomocą procesu wycinania.

Obróbka powierzchni: Aby poprawić wydajność i jakość wyglądu części prasowanych przewodów, zazwyczaj wymagana jest obróbka powierzchni. Popularne metody obróbki powierzchni obejmują elektroplatowanie, ołowienie, pasywację, malowanie itp. Elektroplatowanie może pokryć warstwę metalu, takiego jak cynk czy nikkel, na powierzchni elementów, co poprawia ich odporność na korozyję i przewodnictwo elektryczne; ołowienie może poprawić lutowalność elementów, takich jak gniazda; pasywacja może utworzyć pasywną warstwę na powierzchni metalowej, zwiększając jej odporność na korozyję; malowanie może utworzyć organiczne pokrycie na powierzchni elementów, spełniając rolę ochronną i dekoracyjną.

Zastosowania

Szeroko stosowane w obszarach samochodowych, elektroniki i automatyzacji przemysłowej

Często zadawane pytania

Q: Czy jesteś fabryką czy firmą handlową?

O: Jesteśmy fabryką, która produkowała części blacharskie przez ponad 15 lat.

P: Jakie są Wasze główne produkty?

O: Jesteśmy firmą moldową zajmującą się przede wszystkim rozwojem, projektem, produkcją i sprzedażą form, takich jak elementy samochodowe, motocyklowe, metalowe, elektryczne oraz inną produkcją form i blacharskich produktów itp.

P: Jakie maszycie metody obróbki powierzchni?

O: Dacromet, piankowanie, galwanizacja, niklowanie, ołowianie, miedzianie, srebrzenie, złocenie, anodowanie, testy solnego mgły itp. Ponieważ koncentrujemy się na narzędziach do tłoczenia i częściach metalowych, obróbka powierzchni jest wykonywana przez dostawców.

Q: Czy mogę dostać próbki?

O: Tak, zamówienie próbki może być używane do inspekcji jakościowej i testowania rynkowego, a koszty przesyłki będą naliczane. Jeśli jest to prosta próbka, nie będziemy pobierać opłat; w przypadku próbek OEM/ODM naliczymy opłaty za próbki.

P: Jaka jest minimalna ilość zamówienia?

O: Gdy jest dostępny magazyn, minimalna ilość zamówienia wynosi 1000 sztuk.

Q: Kiedy następuje termin dostawy?

O: Cykl produkcji form tłoczywniczych trwa 20-50 dni, a standardowe części tłoczone mogą zostać dostarczone 3-10 dni po dokonaniu płatności. W przypadku OEM lub produkcji form, potwierdzimy z tobą termin dostawy.

P: Jakie są warunki płatności?

O: Polecamy wpłatę 50% depozytu T/T, a resztę przed wysyłką. koszt próbki.

P: Czy akceptujecie produkty OEM/ODM?

A: Tak. Mamy ponad 15 lat doświadczenia w produkcji OEM/ODM.