Deskripsi

Bagian pemotongan kopling merujuk pada serangkaian bagian logam yang diproduksi melalui proses pemotongan yang digunakan dalam sistem kopling. Berikut adalah deskripsi singkat tentang karakteristik, material, proses, dan aplikasinya:

Fitur:

Kebutuhan kekuatan tinggi dan ketahanan terhadap aus: Bagian pemotongan kopling harus menahan tekanan, gesekan, dan dampak yang lebih besar selama operasi kopling, sehingga mereka harus memiliki kekuatan yang cukup dan ketahanan aus yang baik untuk memastikan operasi yang andal dan umur panjang kopling.

Persyaratan presisi yang ketat: Untuk memastikan fungsi kopling yang normal dan transmisi daya yang halus, diperlukan tingkat keakuratan dimensi dan toleransi bentuk serta posisi yang tinggi pada bagian pemotongan kopling. Sebagai contoh, kerataan, toleransi ketebalan piringan kopling, dan keakuratan dimensi dari gigi peluru perlu dikendalikan dalam rentang kecil untuk memastikan koordinasi yang baik dengan komponen lainnya.

Kemampuan pembentukan stamping yang baik: Agar dapat memproduksi bagian dengan bentuk kompleks melalui teknologi stamping, material harus memiliki kemampuan pembentukan stamping yang baik agar transformasi bentuk dapat tercapai dengan lancar selama proses stamping, sambil menghindari cacat seperti retakan dan sobekan.

Bahan: Baja karbon berkualitas tinggi: seperti baja 45, yang memiliki kekuatan dan kekerasan tinggi. Setelah perlakuan panas yang tepat, dapat memenuhi persyaratan kekuatan dan ketahanan aus bagi bagian pemotongan kopling. Pada saat yang sama, performa pengolahannya baik dan cocok untuk pemotongan. Baja struktural paduan: Untuk beberapa bagian pemotongan kopling yang menanggung beban besar, sering digunakan baja struktural paduan, seperti 20CrMnTi. Jenis baja ini meningkatkan kekuatan, kelenturan, dan ketahanan aus material dengan menambahkan elemen paduan, serta memiliki performa perlakuan panas yang baik. Dapat lebih meningkatkan kekerasan permukaan dan ketahanan aus melalui proses perlakuan panas seperti渗karburasi dan quenching, sambil tetap menjaga kelenturan inti. Baja pegas: Baja pegas, seperti 65Mn, 50CrVA, dll., biasanya digunakan pada bagian seperti pegas kompresi kopling. Baja pegas memiliki batas elastisitas tinggi, batas kelelahan, dan kelenturan yang baik, serta dapat mempertahankan sifat elastis yang stabil selama bekerja dalam jangka panjang, memastikan bahwa gaya penjepit kopling stabil dan andal.

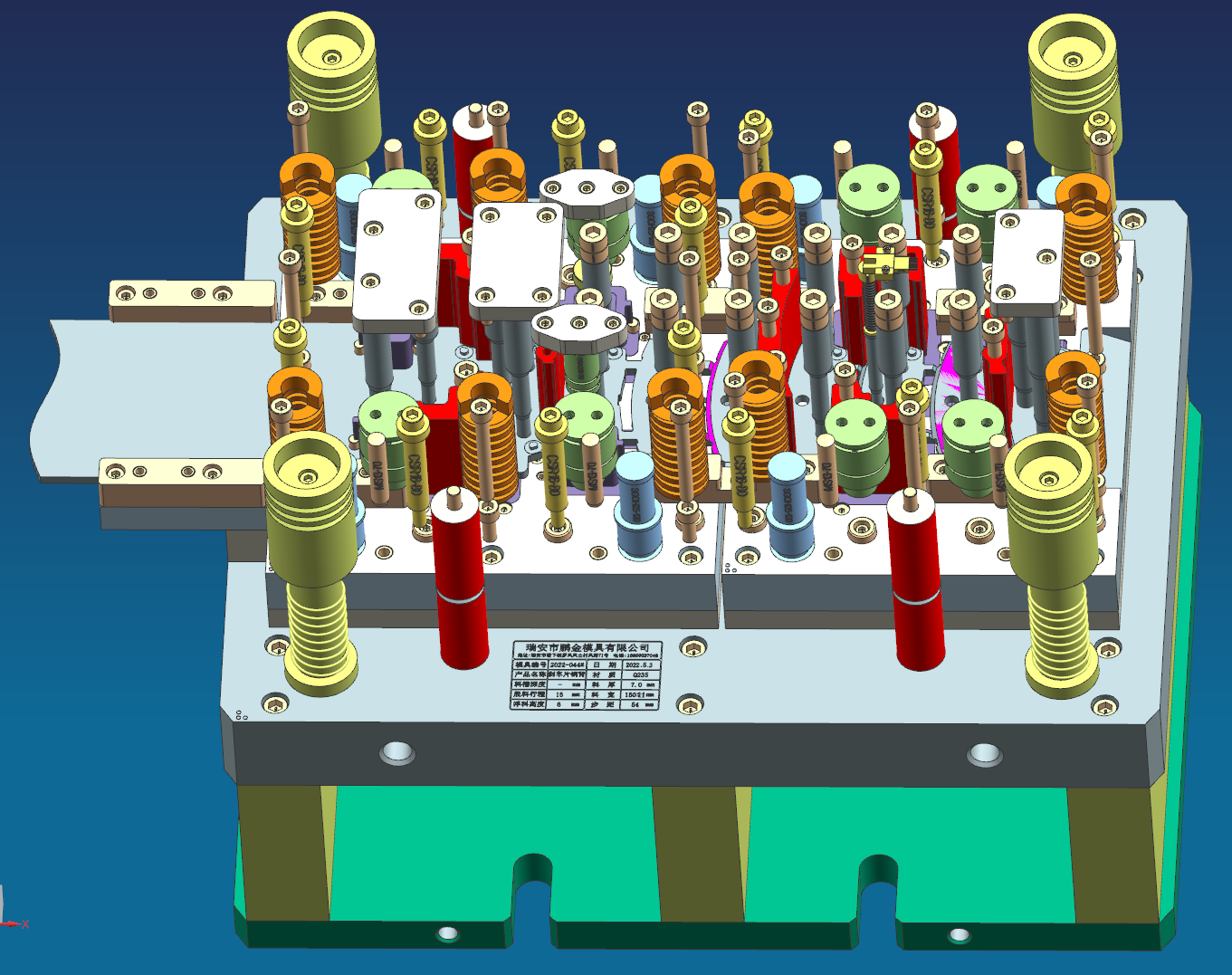

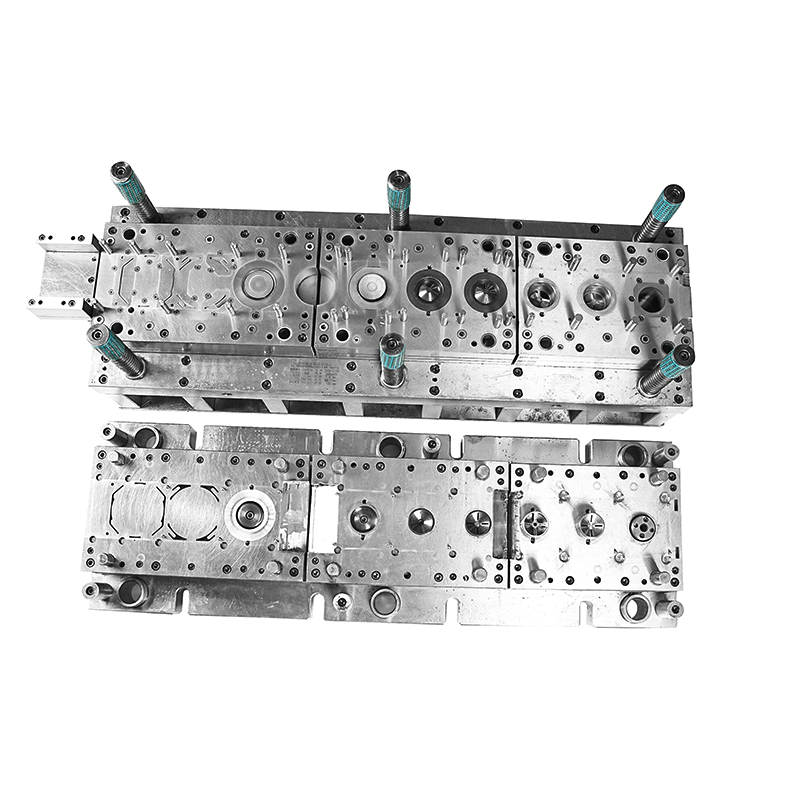

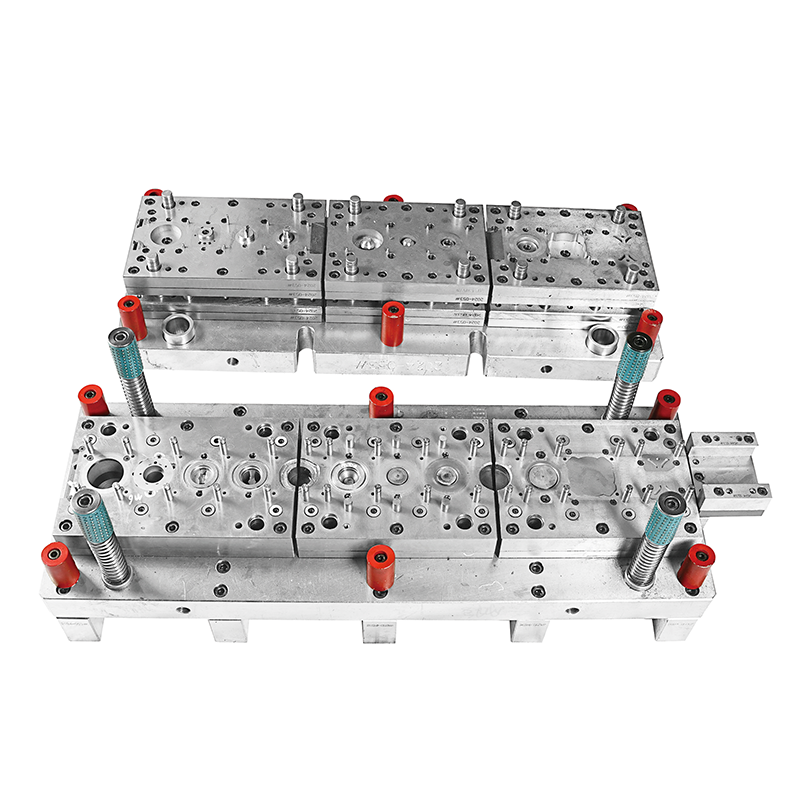

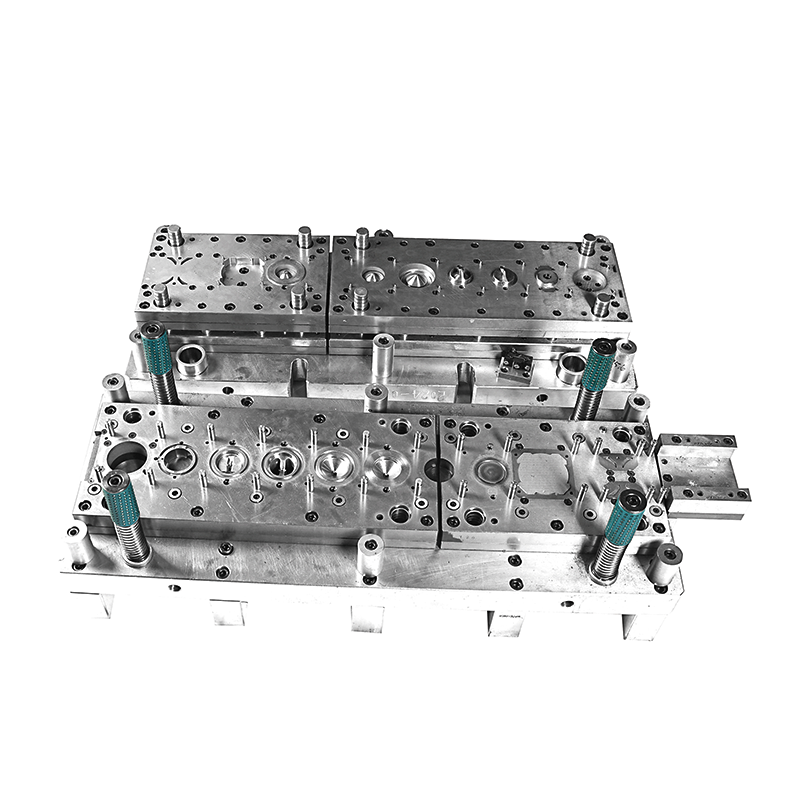

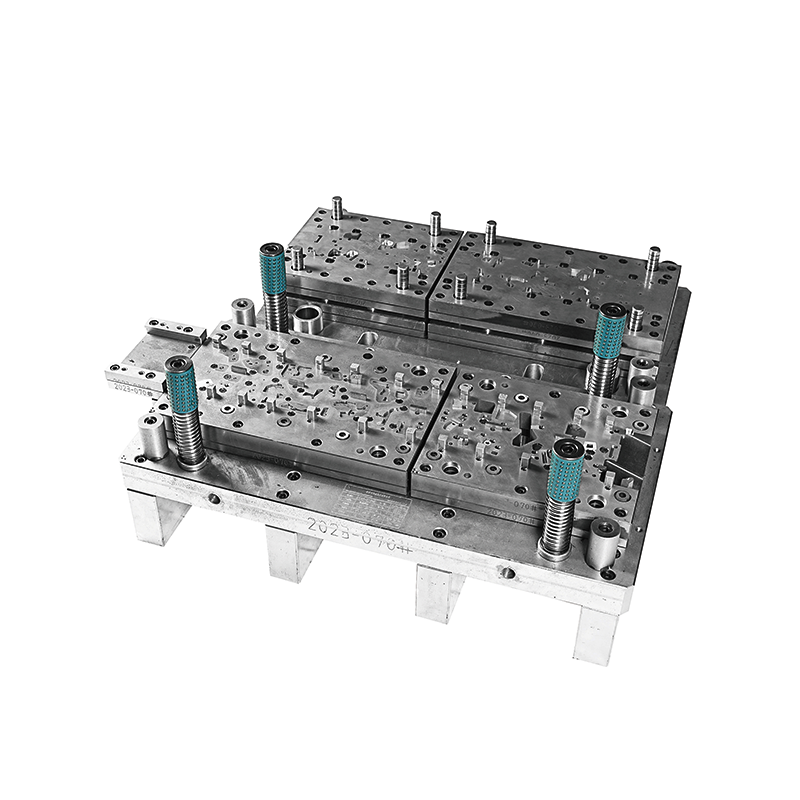

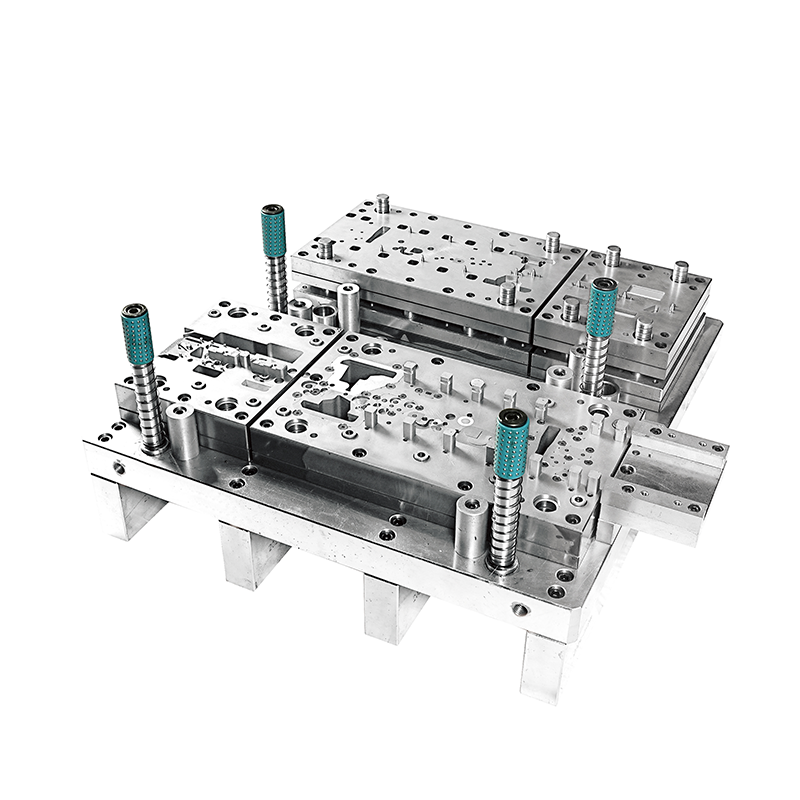

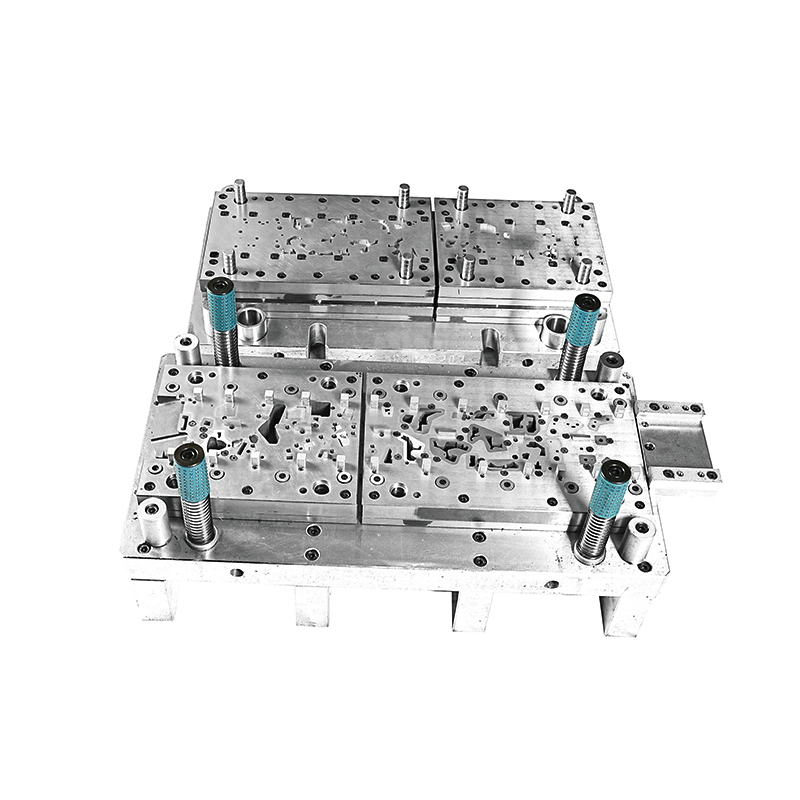

Proses manufaktur: Pemotongan: Desain cetakan pemotongan yang sesuai berdasarkan bentuk dan struktur berbeda dari bagian pemotongan kopling. Lembaran logam yang dipotong ditempatkan di dalam cetakan, dan lembaran tersebut secara bertahap dibentuk di dalam cetakan melalui tekanan mesin pemotongan. Proses pemotongan dapat mencakup pengeboran, pemotongan, penyikuhan, penarikan, pembentukan dan proses lainnya untuk menghasilkan bagian pemotongan kopling yang memenuhi persyaratan. Sebagai contoh, piringan kopling biasanya perlu dikeluarkan dari bahan dasar bulat melalui proses pengeboran, kemudian lubang gigi dan lubang pemasangan lainnya diproses melalui proses pemotongan, dan akhirnya ketelitian dimensi dan kepingan datar dijamin melalui proses pembentukan.

Pengolahan panas: Untuk meningkatkan kekuatan, kekerasan, dan ketahanan terhadap aus pada bagian pemotongan kopling, bagian yang dipress biasanya perlu diolah dengan panas. Proses pengolahan panas umum meliputi quenching, tempering, karburisasi, nitriding, dll. Sebagai contoh, setelah perlakuan karburisasi dan quenching pada poros gigi spline piring tergerak kopling, kekerasan permukaannya dapat mencapai HRC58-62, dan kekerasan inti adalah HRC30-45, sehingga meningkatkan ketahanan aus dan kelelahan pada poros spline.

Pengolahan permukaan: Untuk mencegah bagian pemotongan kopling dari berkarat dan korosi selama penggunaan, serta untuk meningkatkan kualitas permukaan dan ketahanan terhadap aus, diperlukan pengolahan permukaan. Metode pengolahan permukaan umum meliputi pelapisan elektroda, fosfatasi, pekat hitam, dll. Pelapisan elektroda dapat melapisi lapisan logam pada permukaan bagian, seperti seng, nikel, dll., untuk meningkatkan ketahanannya terhadap korosi; fosfatasi...

Aplikasi

Luasnya digunakan dalam mobil, sepeda motor, mesin industri, dan mesin pertanian

FAQ

Q: Apakah Anda pabrik atau perusahaan perdagangan?

A: Kami adalah pabrik yang telah memproduksi bagian pemotongan logam selama lebih dari 15 tahun.

Q: Apa produk utama Anda?

A: kami adalah perusahaan cetakan yang terutama bergerak dalam pengembangan, desain, manufaktur, dan penjualan cetakan, seperti bagian otomotif, bagian sepeda motor, bagian perangkat keras, bagian listrik, dan produksi cetakan lainnya serta pemotongan produk.

Q: Apa jenis pengolahan permukaan yang Anda miliki?

A: Dacromet, pelapisan bubuk, pelapisan seng, pelapisan nikel, pelapisan timah, pelapisan tembaga, pelapisan perak, pelapisan emas, anodizing, uji semprotan garam, dll. Karena kami fokus pada alat pemotongan dan bagian pemotongan logam, pengolahan permukaan dilakukan melalui pemasok.

Q: Bisa saya mendapatkan sampel?

A: Ya, pemesanan sampel dapat digunakan untuk inspeksi kualitas dan pengujian pasar, dan biaya pengiriman akan dikenakan. Jika itu adalah sampel sederhana, kami tidak akan memungut biaya; jika itu adalah sampel OEM/ODM, kami akan memungut biaya sampel.

Q: Berapa jumlah pesanan minimum?

A: Ketika ada stok, jumlah pesanan minimum adalah 1000 buah.

Q: Kapan waktu pengiriman?

A: Siklus produksi cetakan pemotongan adalah 20-50 hari, dan bagian pemotongan standar dapat dikirim 3 hingga 10 hari setelah pembayaran. Jika itu adalah OEM atau membuat cetakan, kami akan mengonfirmasi waktu pengiriman dengan Anda.

Q: Apa syarat pembayaran Anda?

A: Kami merekomendasikan deposit T/T sebesar 50% dan sisa pembayaran dilakukan sebelum pengiriman. biaya sampel.

Q: Apakah Anda menerima OEM/ODM?

A: Ya. Kami memiliki lebih dari 15 tahun pengalaman dalam OEM/ODM.