Opis

Części do cięcia sprzęgło to seria metalowych elementów wyprodukowanych metodą wyciskania, które są wykorzystywane w systemach sprzęgło. Poniżej znajduje się krótka charakterystyka ich właściwości, materiałów, procesów i zastosowań:

Cechy:

Wysokie wymagania co do wytrzymałości i odporności na zużycie: Części do cięcia sprzęgło muszą wytrzymać większe ciśnienie, tarcie i uderzenia podczas pracy sprzęgło, dlatego muszą posiadać wystarczającą wytrzymałość i dobrą odporność na zużycie, aby zapewnić niezawodne działanie i długi okres użytkowania sprzęgło.

Swoiste wymagania dotyczące precyzji: Aby zapewnić prawidłowe działanie sprzęgło i płynne przekazywanie mocy, wymagana jest wysoka dokładność wymiarowa oraz tolerancja kształtu i położenia elementów wyciśniętych sprzęgnięcia. Na przykład, płaskość, tolerancja grubości tarczy sprzęgła oraz dokładność wymiarowa zębatki muszą być kontrolowane w małym zakresie, aby zapewnić dobrą kompatybilność z innymi elementami.

Dobra formowalność przy wyciskaniu: Aby móc produkować elementy o złożonych kształtach za pomocą technologii wyciskania, materiał musi posiadać dobrą formowalność wyciskanową, co umożliwia gładką zmianę kształtu podczas procesu wyciskania, unikając przy tym defektów takich jak pęknięcia i rozdarcia.

Materiał: Wysokiej jakości stal węglowa: na przykład stal 45, która charakteryzuje się dużą wytrzymałością i twardością. Po odpowiednim obróbce cieplnej spełnia wymagania dotyczące wytrzymałości i odporności na zużycie części prasowanych sprzęgło. Jednocześnie ma dobrą spawalność i nadaje się do prasowania. Stal konstrukcyjna z dodatkiem stopów: Dla niektórych części prasowanych sprzęgł, które podlegają dużym obciążeniom, często stosuje się stal konstrukcyjną z dodatkiem stopów, taką jak 20CrMnTi. Ten rodzaj stali poprawia wytrzymałość, trwałość i odporność na zużycie materiału dzięki dodaniu elementów stopowych oraz ma dobrą spawalność cieplną. Poprzez procesy obróbki cieplnej, takie jak nabicie i utwardzanie, można dalej poprawić twardość powierzchniową i odporność na zużycie, zachowując jednocześnie trwałość rdzenia. Stal sprężynowa: Stal sprężynowa, taka jak 65Mn, 50CrVA itp., zazwyczaj stosowana jest w elementach, takich jak sprężyna ściskająca sprzęgła. Stal sprężynowa ma wysoki limit sprężystości, limit zmęczenia oraz dobrą trwałość, a może również utrzymywać stabilne właściwości sprężyste podczas długotrwałej pracy, co gwarantuje, że siła ściskania sprzęgła jest stabilna i niezawodna.

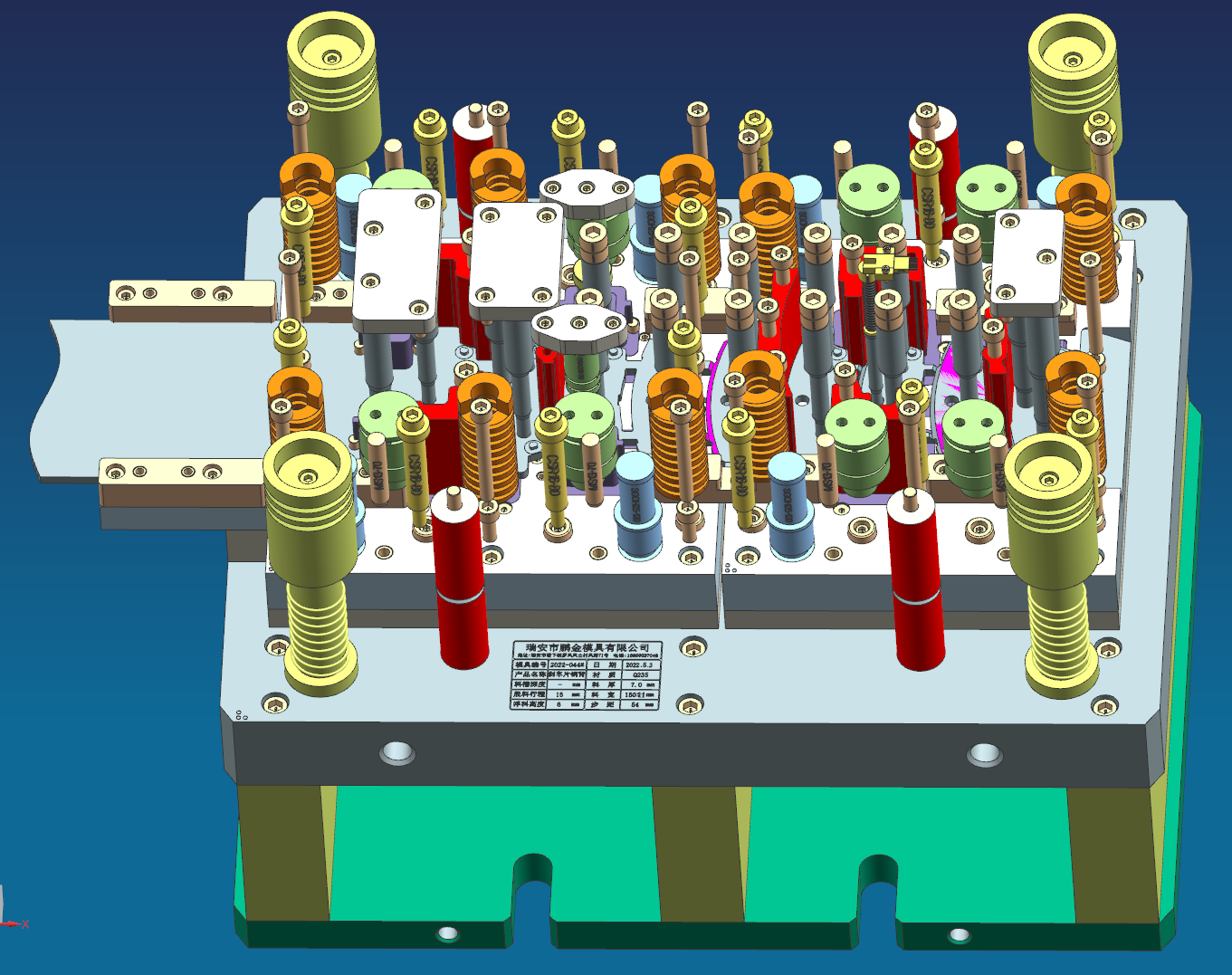

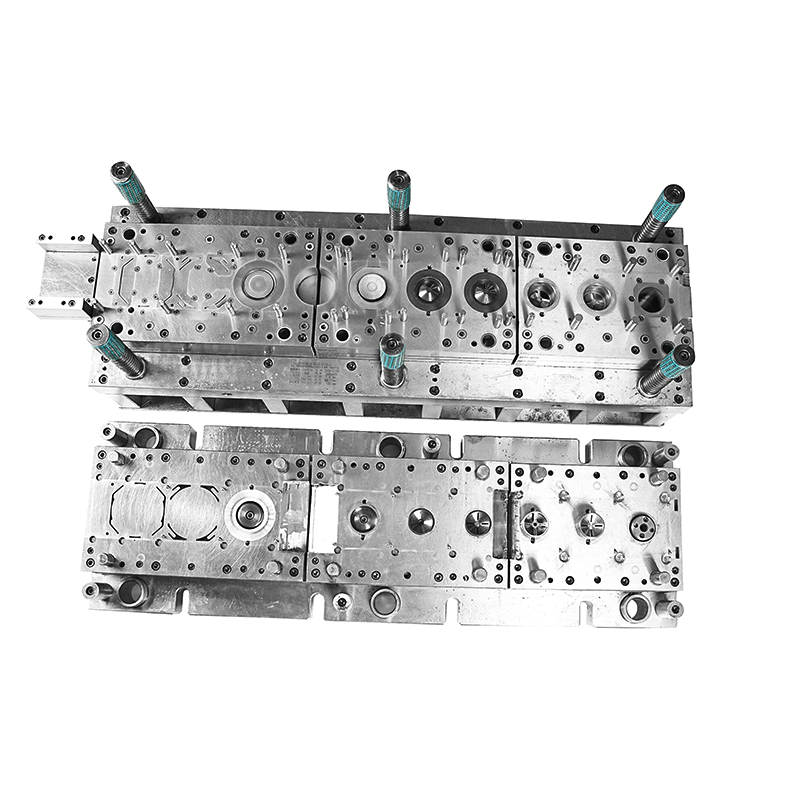

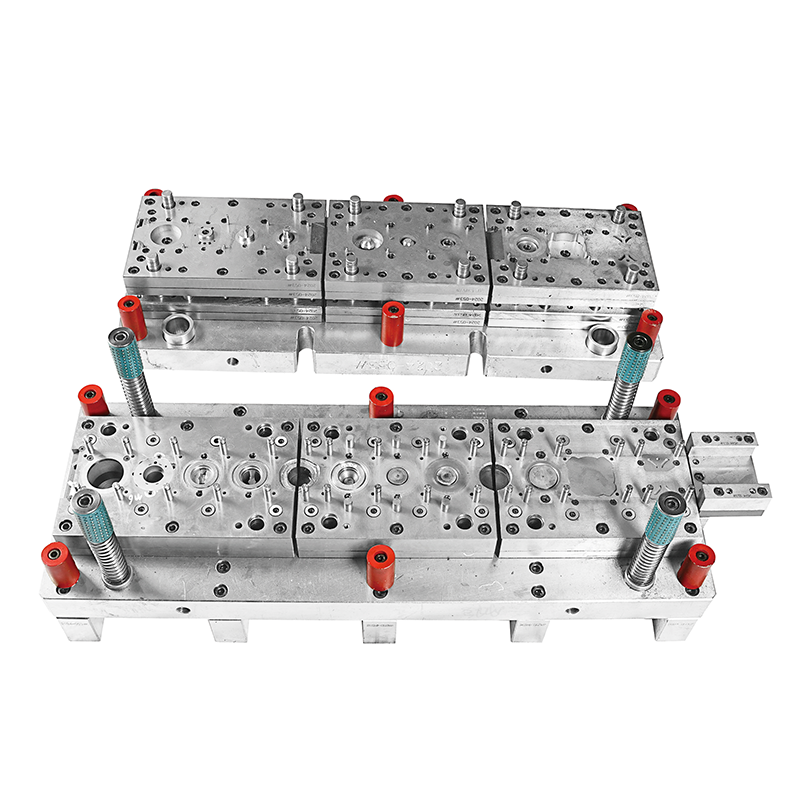

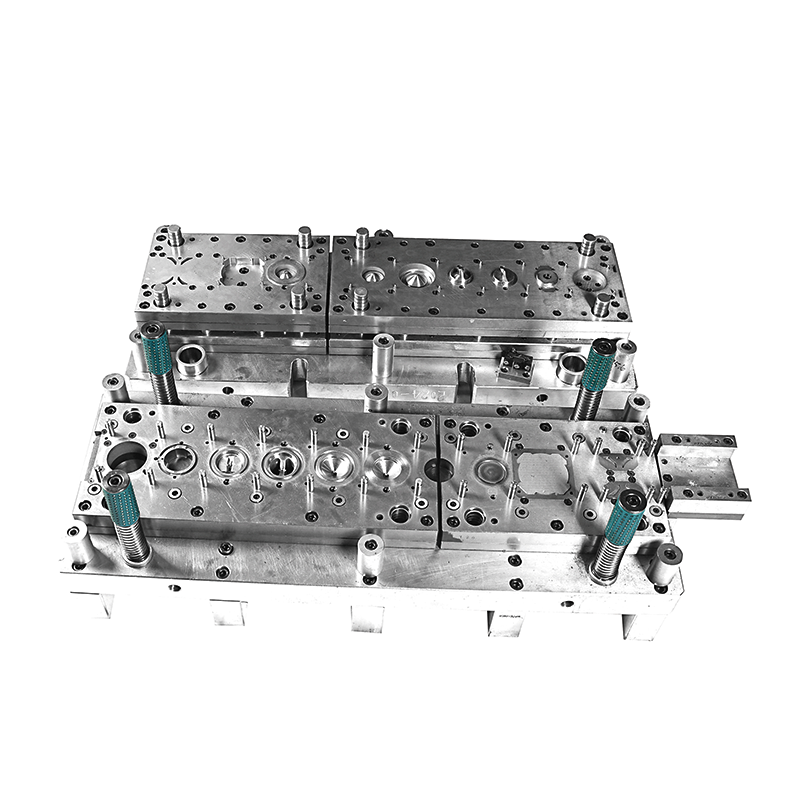

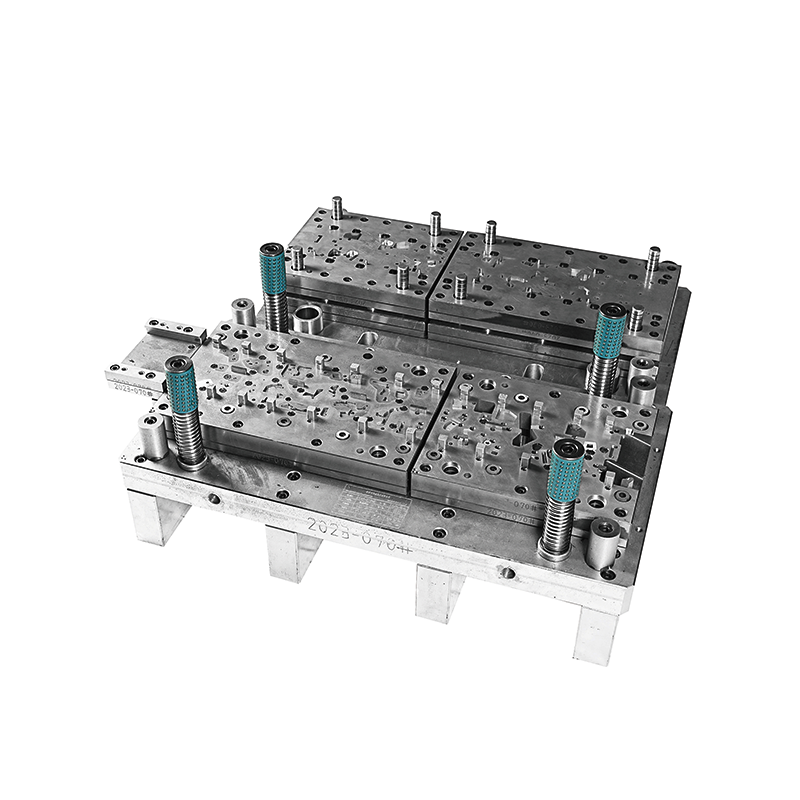

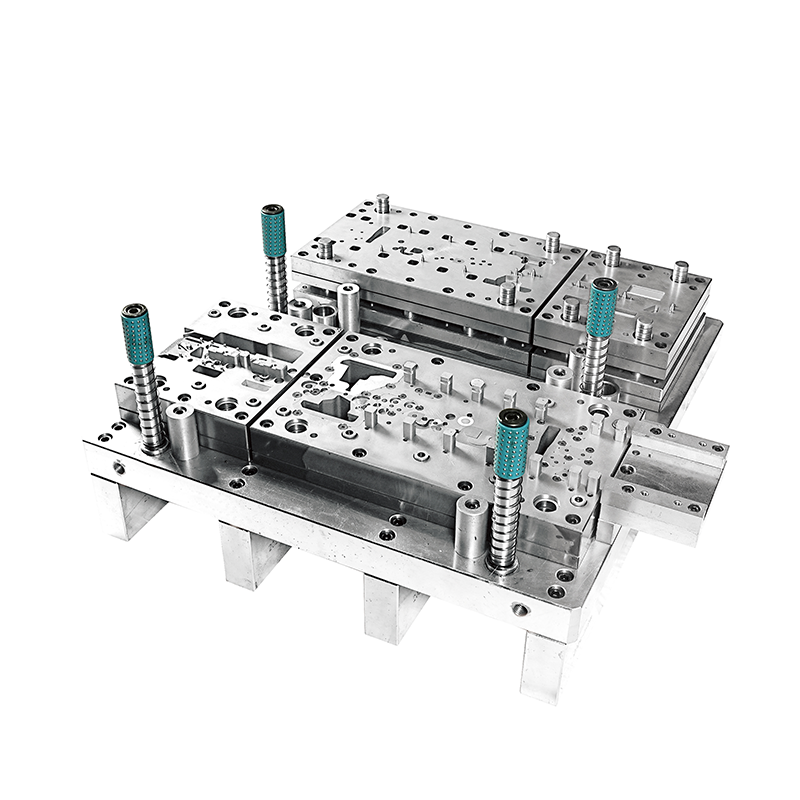

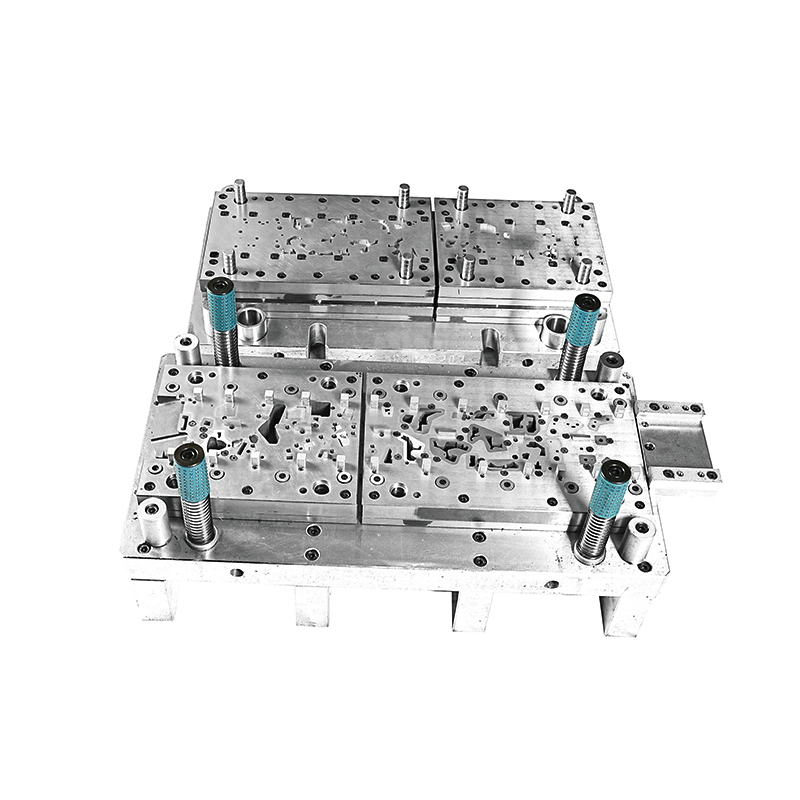

Proces produkcyjny: Wybijanie: Projektowanie odpowiednich form wybijających zgodnie z różnymi kształtami i strukturami części wybijanych dla sprzęgł. Wybite płyty metalowe są umieszczane w formie wybijającej, a płyta jest stopniowo formowana w formie dzięki ciśnieniu maszyny wybijającej. Proces wybijania może obejmować operacje takie jak wycinkowanie, wycinanie otworów, gięcie, wydłużanie, formowanie oraz inne, aby wyprodukować elementy wybijane sprzęgła spełniające wymagania. Na przykład, płyta sprzęgła zazwyczaj musi zostać wycięta z płytki kółkowej za pomocą procesu wycinkowania, a następnie przetworzone są otwory na szpinele i inne otwory montażowe za pomocą procesu wycinania, a na końcu poprzez proces formowania zapewniona jest płaskość i dokładność wymiarowa.

Wypalanie: Aby poprawić wytrzymałość, twardość i opór na zużycie elementów walcowniczych sprzęgło, zazwyczaj należy poddać te elementy obróbce cieplnej. Popularne metody obróbki cieplnej obejmują wypalanie, odpałanie, cytrynowanie, azotowanie itp. Na przykład po poddaniu wypalaniu i cytrynowaniu wałka zębatego dysku napędzanego sprzęgła, twardość powierzchni może osiągnąć HRC58-62, a twardość rdzenia wynosi HRC30-45, co poprawia odporność wałka zębatego na zużycie i zmęczenie mechaniczne.

Obróbka powierzchniowa: Aby zapobiec korozji i rdzeniu elementów walcowniczych sprzęgła podczas użytkowania oraz poprawić ich jakość powierzchniową i odporność na zużycie, konieczna jest obróbka powierzchniowa. Powszechne metody obróbki powierzchniowej obejmują elektrodepozycję, fosfatowanie, czarnienie itp. Elektrodepozycja umożliwia naniesienie warstwy metali na powierzchnię części, takich jak cynk, nikkel itp., co poprawia ich odporność na korozyjną; fosfatowanie...

Zastosowania

Powszechnie używane w samochodach, motocyklach, maszynach przemysłowych i maszynach rolniczych

Często zadawane pytania

Q: Czy jesteś fabryką czy firmą handlową?

O: Jesteśmy fabryką, która produkowała części blacharskie przez ponad 15 lat.

P: Jakie są Wasze główne produkty?

O: Jesteśmy firmą moldową zajmującą się przede wszystkim rozwojem, projektem, produkcją i sprzedażą form, takich jak elementy samochodowe, motocyklowe, metalowe, elektryczne oraz inną produkcją form i blacharskich produktów itp.

P: Jakie maszycie metody obróbki powierzchni?

O: Dacromet, piankowanie, galwanizacja, niklowanie, ołowianie, miedzianie, srebrzenie, złocenie, anodowanie, testy solnego mgły itp. Ponieważ koncentrujemy się na narzędziach do tłoczenia i częściach metalowych, obróbka powierzchni jest wykonywana przez dostawców.

Q: Czy mogę dostać próbki?

O: Tak, zamówienie próbki może być używane do inspekcji jakościowej i testowania rynkowego, a koszty przesyłki będą naliczane. Jeśli jest to prosta próbka, nie będziemy pobierać opłat; w przypadku próbek OEM/ODM naliczymy opłaty za próbki.

P: Jaka jest minimalna ilość zamówienia?

O: Gdy jest dostępny magazyn, minimalna ilość zamówienia wynosi 1000 sztuk.

Q: Kiedy następuje termin dostawy?

O: Cykl produkcji form tłoczywniczych trwa 20-50 dni, a standardowe części tłoczone mogą zostać dostarczone 3-10 dni po dokonaniu płatności. W przypadku OEM lub produkcji form, potwierdzimy z tobą termin dostawy.

P: Jakie są warunki płatności?

O: Polecamy wpłatę 50% depozytu T/T, a resztę przed wysyłką. koszt próbki.

P: Czy akceptujecie produkty OEM/ODM?

A: Tak. Mamy ponad 15 lat doświadczenia w produkcji OEM/ODM.