Beschrijving

Koppelingsslagingsdelen verwijzen naar een reeks metaalonderdelen die zijn vervaardigd door een slagingsproces en worden gebruikt in koppelingssystemen. Hieronder volgt een korte beschrijving van hun kenmerken, materialen, processen en toepassingen:

Kenmerken:

Hoge eisen aan sterkeheid en slijtageverzet: Koppelingsslagingsdelen moeten tijdens de werking van de koppeling grote druk, wrijving en impact verdragen, dus ze moeten voldoende sterkte en goed slijtageverzet hebben om de betrouwbare werking en lange levensduur van de koppeling te waarborgen.

Strengere nauwkeurigheidsvereisten: Om de normale koppelfunctie van de koppeling en het soepele overbrengen van kracht te waarborgen, wordt een hoge mate van dimensionele nauwkeurigheid en vorm- en plaats toleranties van gekoppelde klapdelen vereist. Bijvoorbeeld, de vlakheid, dikte-tolerantie van het koppelschijfje en de dimensionele nauwkeurigheid van de tandwielen moeten binnen een klein bereik worden gehouden om een goede samenwerking met andere onderdelen te waarborgen.

Goede klapvormbaarheid: Om delen met complexe vormen via klaptechnologie te kunnen produceren, moet het materiaal goede klapvormbaarheid hebben zodat de vormtransformatie tijdens het klapproces soepel kan verlopen, terwijl tegelijkertijd tekortkomingen zoals barsten en scheuren worden voorkomen.

Materiaal: Hoogwaardige koolstalen: zoals 45 staal, dat een hoge sterkte en hardheid heeft. Na gepaste thermische behandeling kan het de eisen aan sterkte en slijtagebestendigheid van koppelschijfgedrukte onderdelen voldoen. Tegelijkertijd is zijn verwerking goed en is het geschikt voor drukken. Legerraamstaal: Voor sommige koppelschijfgedrukte onderdelen die zware belastingen torsen, wordt vaak legerraamstaal zoals 20CrMnTi gebruikt. Dit type staal verbetert de sterkte, taaiheid en slijtagebestendigheid van het materiaal door toevoeging van legerelementen en heeft goede eigenschappen voor thermische behandeling. Door processen zoals carburiseren en harden kan de oppervlaktehardheid en slijtagebestendigheid verder worden verbeterd, terwijl de taaiheid van het kernmateriaal behouden blijft. Veerstaal: Veerstalen zoals 65Mn, 50CrVA, etc., worden meestal gebruikt in onderdelen zoals de koppelverbindingsveer. Veerstaal heeft een hoge elastische limiet, vermoeidingslimiet en goede taaiheid, en kan stabiele elastische eigenschappen behouden gedurende langdurig gebruik, waardoor de klemkracht van de koppeling stabiel en betrouwbaar blijft.

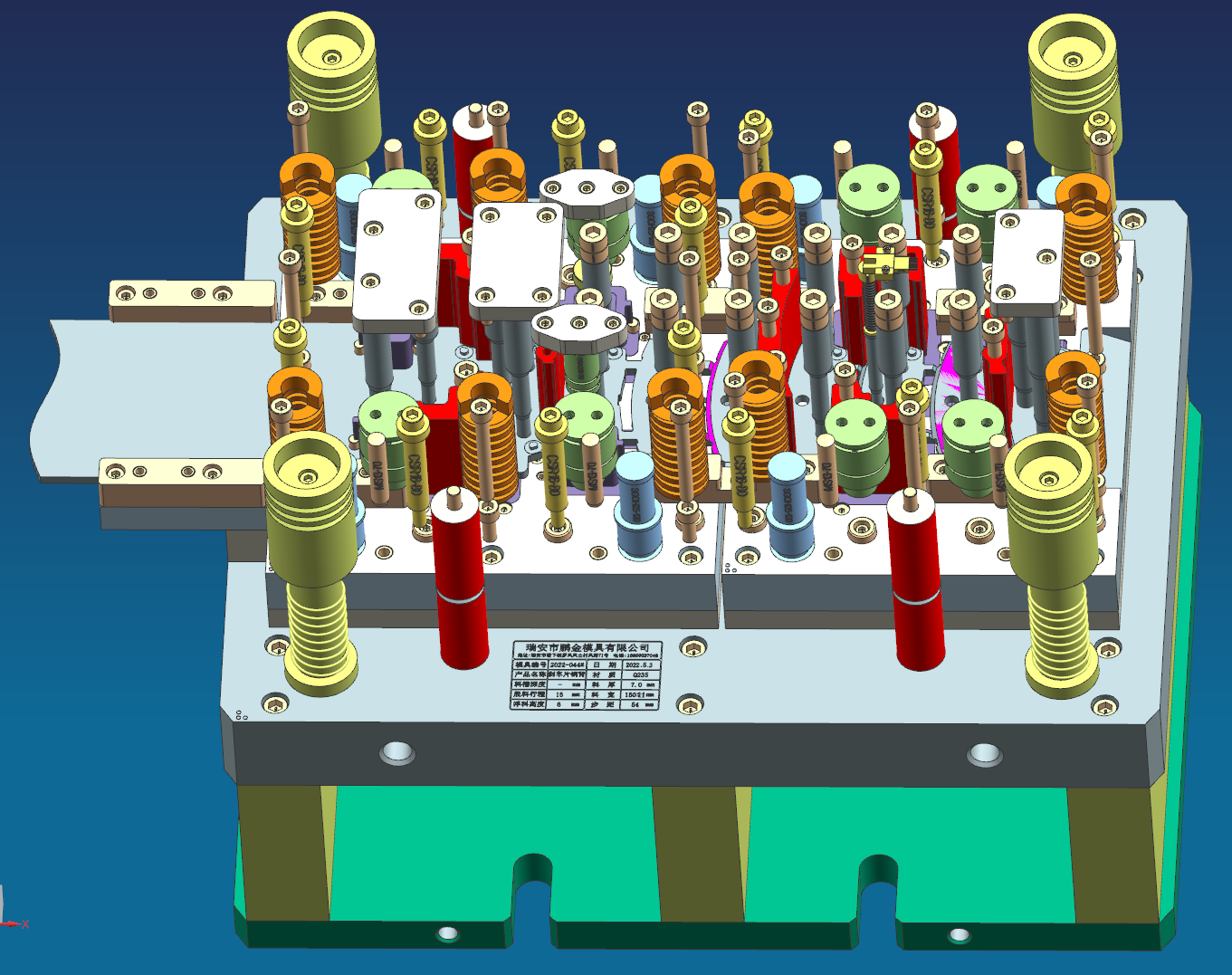

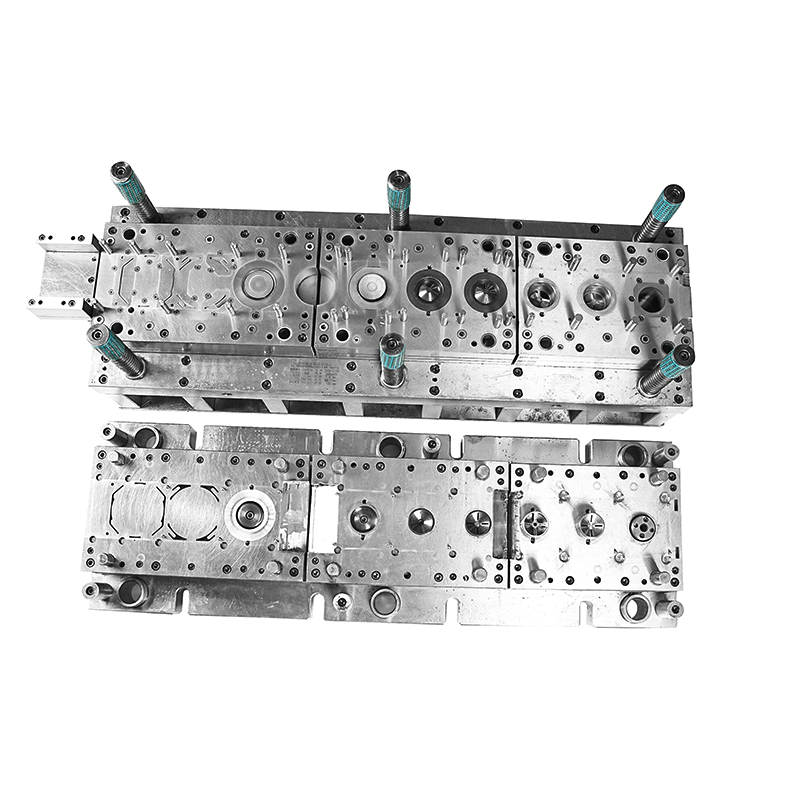

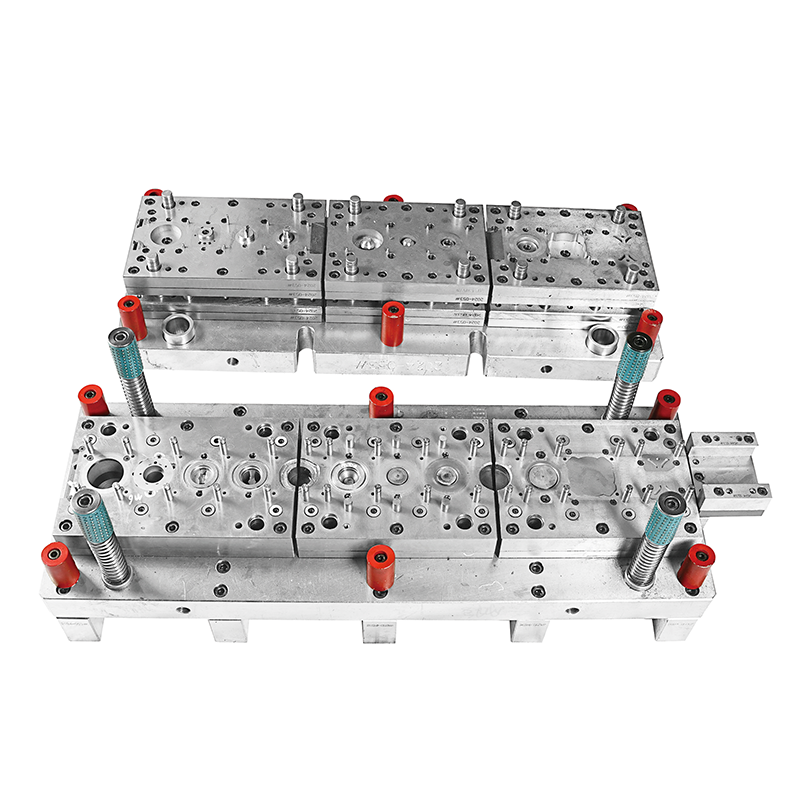

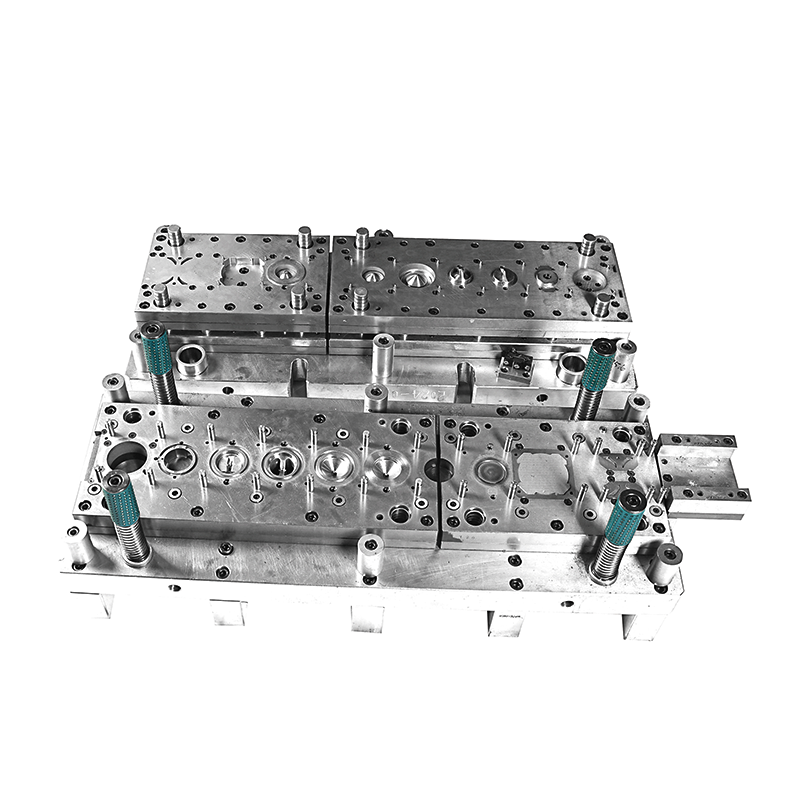

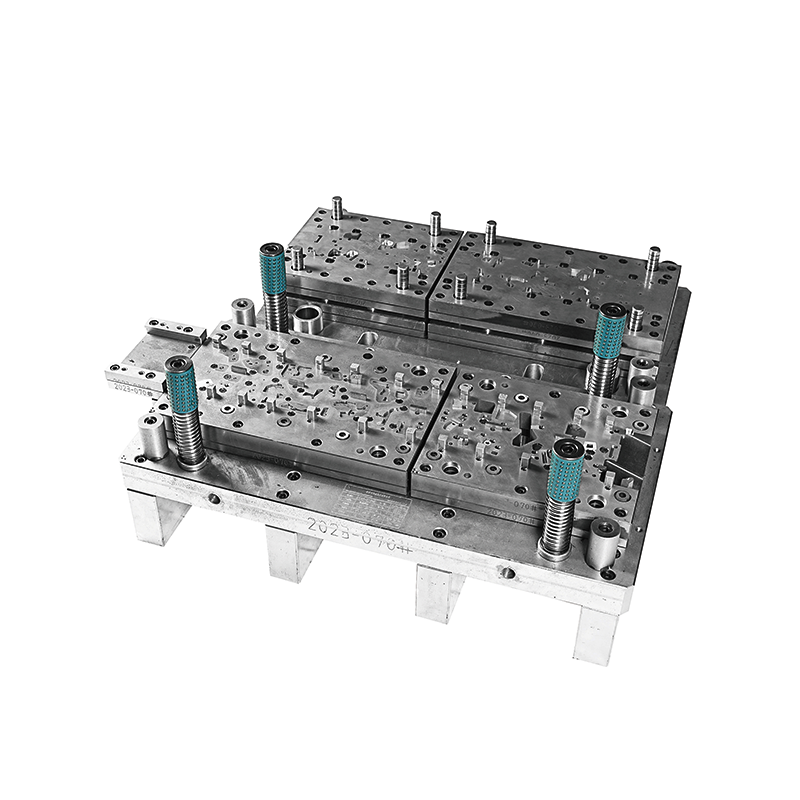

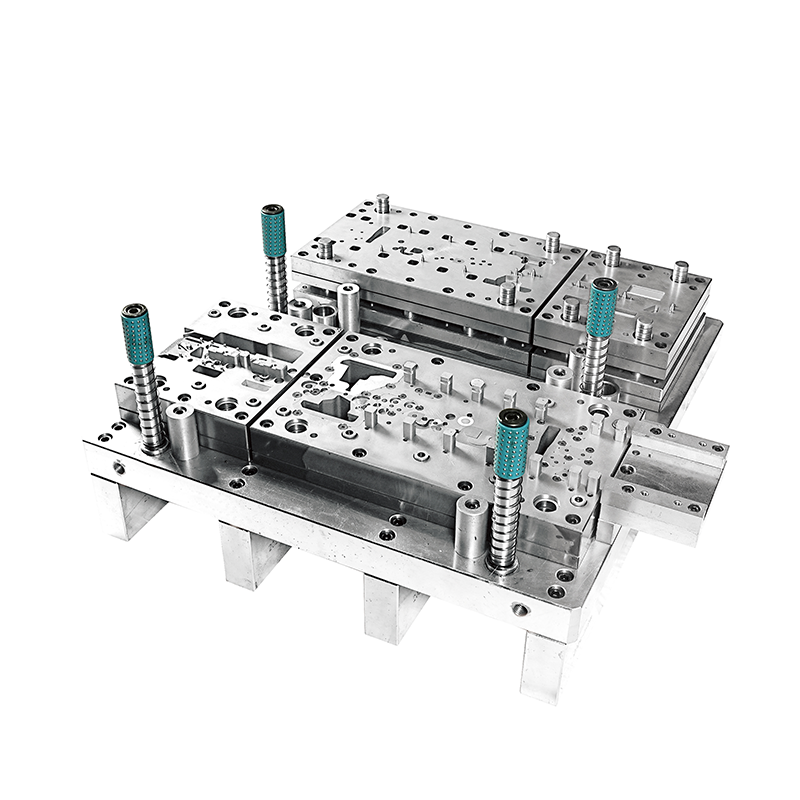

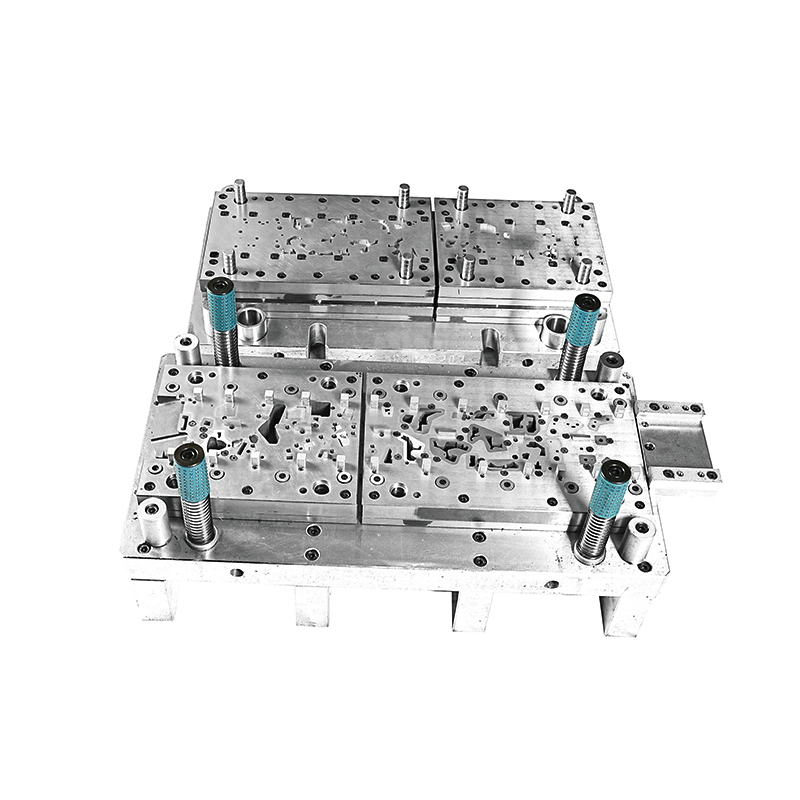

Productieproces: Stansen: Ontwerp overeenkomstige stansvormen volgens de verschillende vormen en structuren van koppelingssstansteilen. Het gesneden metaalplaat wordt in de stansvorm geplaatst, en het plaat wordt geleidelijk gevormd in de vorm door de druk van de stanmachine. Het stanproces kan inclusief blankstellen, uitslaan, buigen, trekken, vormen en andere processen om koppelingssstansteilen te produceren die aan de eisen voldoen. Bijvoorbeeld, de koppelingsschijf moet vaak uit een circulaire blanco worden uitgeslagen via het blanco-proces, en daarna worden de versnellingsgaten en andere montagegaten verwerkt via het uitslagproces, waarna de vlakheid en de afmeting nauwkeurigheid wordt gegarandeerd via het vormproces.

Verhitte behandeling: Om de sterkte, hardheid en slijtage weerstand van koppeling gedrukte onderdelen te verbeteren, moeten de gestampte onderdelen meestal worden verhitte behandeld. Gangbare verhitte behandeling processen omvatten quenching, temperen, carburizing, nitriding, etc. Bijvoorbeeld, na de carburizing en quenching behandeling van de splint hub van het aangedreven plate van de koppeling, kan de oppervlakte hardheid HRC58-62 bereiken, en de kern hardheid is HRC30-45, waardoor de slijtage weerstand en vermoeidings weerstand van de splint hub wordt verbeterd.

Oppervlakte behandeling: Om te voorkomen dat de koppeling gedrukte onderdelen roesten en corroderen tijdens gebruik, en om hun oppervlakte kwaliteit en slijtage weerstand te verbeteren, is oppervlakte behandeling vereist. Gangbare oppervlakte behandeling methoden omvatten elektroplating, fosfateren, zwart maken, etc. Elektroplating kan een laag metaal op de oppervlakte van onderdelen aanbrengen, zoals zink, nikkel, etc., om zijn corrosie weerstand te verbeteren; fosfateren...

Toepassingen

Widely used in automobiles, motorcycles, industrial machinery, and agricultural machinery

Veelgestelde vragen

V: Bent u een fabriek of handelsbedrijf?

A: Wij zijn een fabriek die al meer dan 15 jaar metalen drukdelen produceert.

Q: Wat zijn uw hoofdproducten?

A: Wij zijn een mouwbedrijf dat zich voornamelijk bezighoudt met ontwikkeling, ontwerp, productie en verkoop van mouwen, zoals autodelen, motorfietsdelen, hardwareonderdelen, elektriciteitsdelen en andere mouwproductie en product stamping etc.

Q: Welke oppervlaktebehandeling hebben jullie?

A: Dacromet, poederschildering, zinkchroomen, nikkelchroomen, tinchroomen, koperchroomen, zilverchroomen, goudchroomen, anodiseren, zoutspuittest, enz. Aangezien wij ons richten op drukgereedschap en metaalstamping onderdelen, wordt de oppervlaktebehandeling uitgevoerd door leveranciers.

Q: Kan ik monsters krijgen?

A: Ja, een voorbeeldbestelling kan worden gebruikt voor kwaliteitscontrole en marktonderzoek, en de verzendkosten worden in rekening gebracht. Als het een eenvoudig monster is, zullen we geen kosten in rekening brengen; als het een OEM/ODM-monster is, zullen we monsters kosten berekenen.

Q: Wat is de minimale bestelhoeveelheid?

A: Wanneer er voorraad beschikbaar is, is de minimale bestelhoeveelheid 1000 stuks.

V: Wanneer is de leveringstijd?

A: De productiecyclus van de stempers is 20-50 dagen, en standaard gestampte onderdelen kunnen 3 tot 10 dagen na betaling worden afgeleverd. Als het gaat om OEM of modellen maken, zullen we de leverdatum met u bevestigen.

V: Wat zijn uw betalingsvoorwaarden?

A: We raden aan een voorschot van 50% T/T en de resterende betaling vóór verzending. monsters kosten.

Q: Accepteert u OEM/ODM?

A: Ja. We hebben meer dan 15 jaar ervaring met OEM/ODM.