Penerangan

Bahagian penanda api merujuk kepada pelbagai bahagian logam yang digunakan dalam penanda api melalui proses penandaan.

Ciri-ciri

Ketepatan tinggi: Ketepatan dimensi bagi bahagian penanda api adalah tinggi, terutamanya untuk bahagian utama seperti set elektrod. Sesarahan dimensi yang kecil mungkin menyebabkan masalah seperti tenaga api yang tidak mencukupi dan kedudukan api yang tidak tepat, mempengaruhi operasi normal penanda api.

Kehidupan elektrik dan terma yang baik: Untuk set elektrod dan bahagian penyambung, kehidupan elektrik yang baik diperlukan untuk memastikan arus boleh dipindahkan dengan cekap dan percikan elektrik yang mencukupi boleh dihasilkan. Pada masa yang sama, untuk mengelakkan daripada haba yang dihasilkan semasa proses api mempengaruhi bahagian lain, bahagian ini juga perlu mempunyai kehidupan terma yang baik dan dapat membuang haba pada masanya.

Ketahanan terhadap suhu tinggi dan kerosakan: Pembaris akan menghasilkan suhu tinggi semasa operasi dan mungkin terpapar kepada beberapa gas atau cecairan yang membusuk. Oleh itu, bahagian perlanggaran perlu mempunyai ketahanan terhadap suhu tinggi dan kerosakan untuk memastikan bahawa mereka masih boleh mengekalkan prestasi yang baik dan tempoh perkhidmatan yang panjang dalam persekitaran kerja yang keras.

Bahan

Alloy logam: Alloy logam yang biasa digunakan untuk membuat bahagian perlanggaran termasuk alloy tembaga, alloy aluminium dan keluli stainless. Alloy tembaga mempunyai kekonduksian elektrik dan haba yang baik, dan sesuai untuk perakitan elektrod dan bahagian penyambung; alloy aluminium mempunyai ciri-ciri berat ringan, kekuatan tinggi dan ketahanan terhadap kerosakan, dan sering digunakan untuk membuat kedai pembaris dan beberapa komponen struktur yang tidak kritikal; keluli stainless mempunyai ketahanan kerosakan dan suhu tinggi yang excellent, dan sesuai untuk komponen pembaris dengan keperluan alam sekeliling yang tinggi.

Bahan khas: Dalam beberapa penyulut berprestasi tinggi, bahan logam khas seperti wolfram dan molibdenum mungkin digunakan. Bahan-bahan ini mempunyai titik lebur yang lebih tinggi dan ketahanan suhu tinggi yang lebih baik, boleh menahan tenaga penyulutan yang lebih tinggi dan keadaan kerja yang lebih teruk, dan sering digunakan untuk membuat komponen utama seperti elektrod penyulutan berprestasi tinggi.

Proses Pengilangan

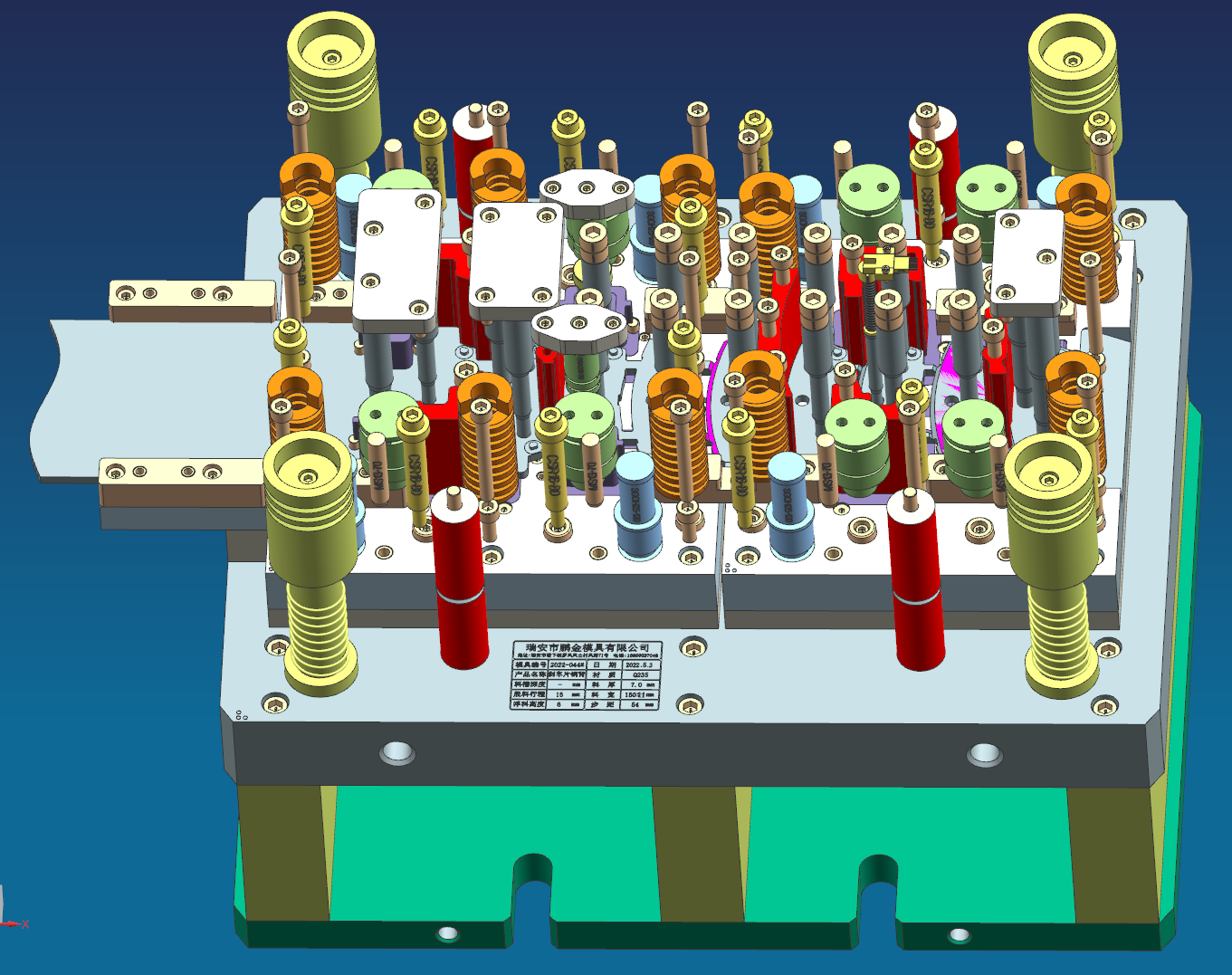

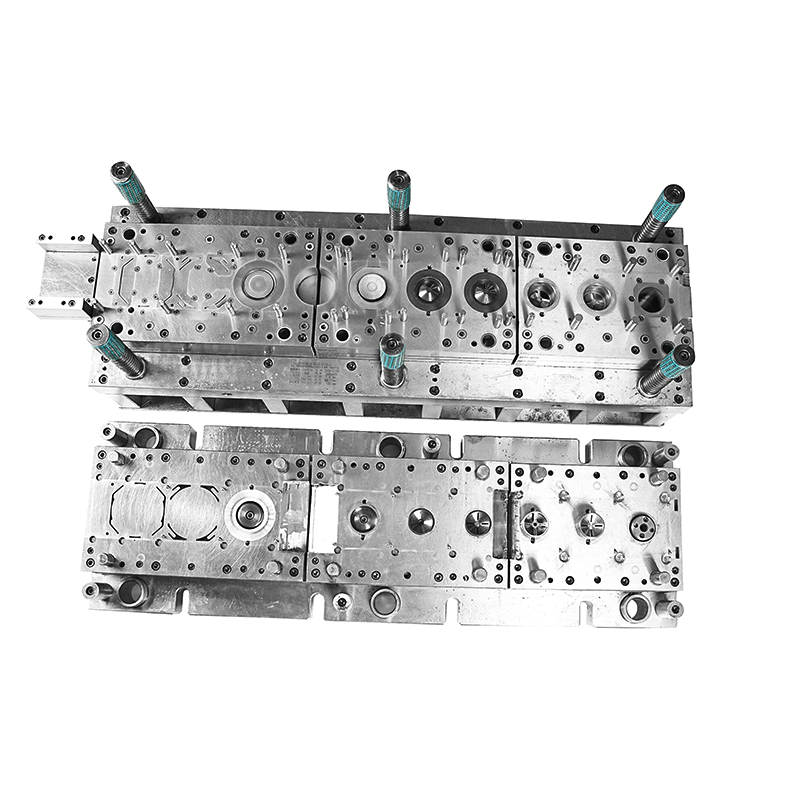

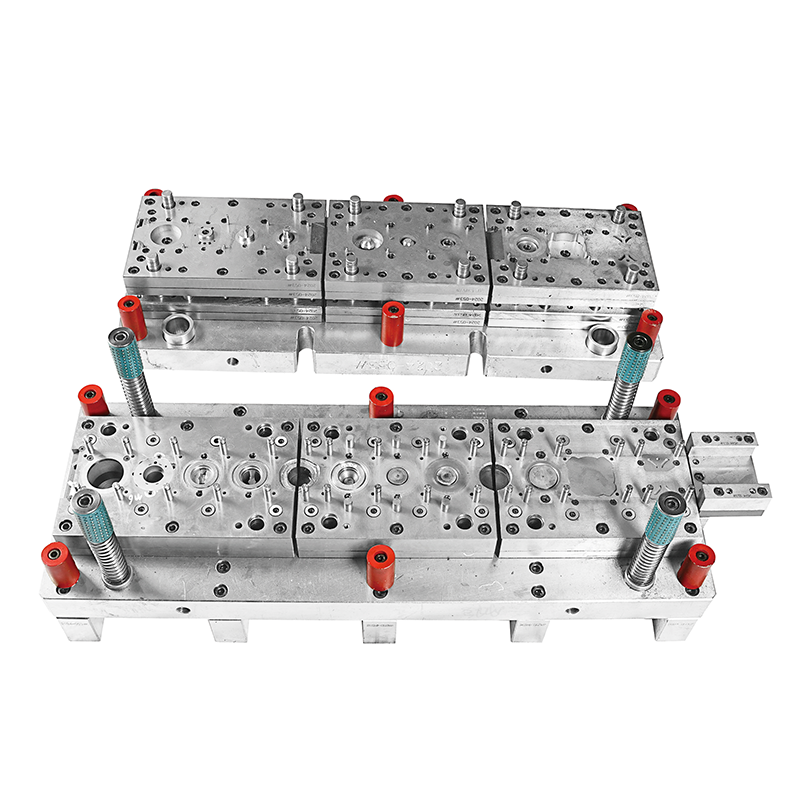

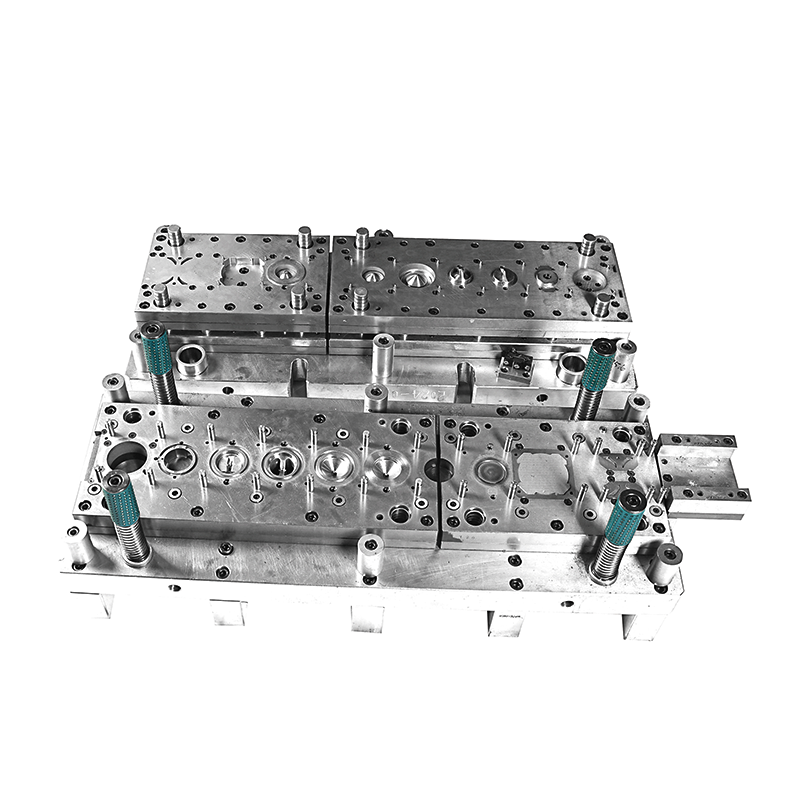

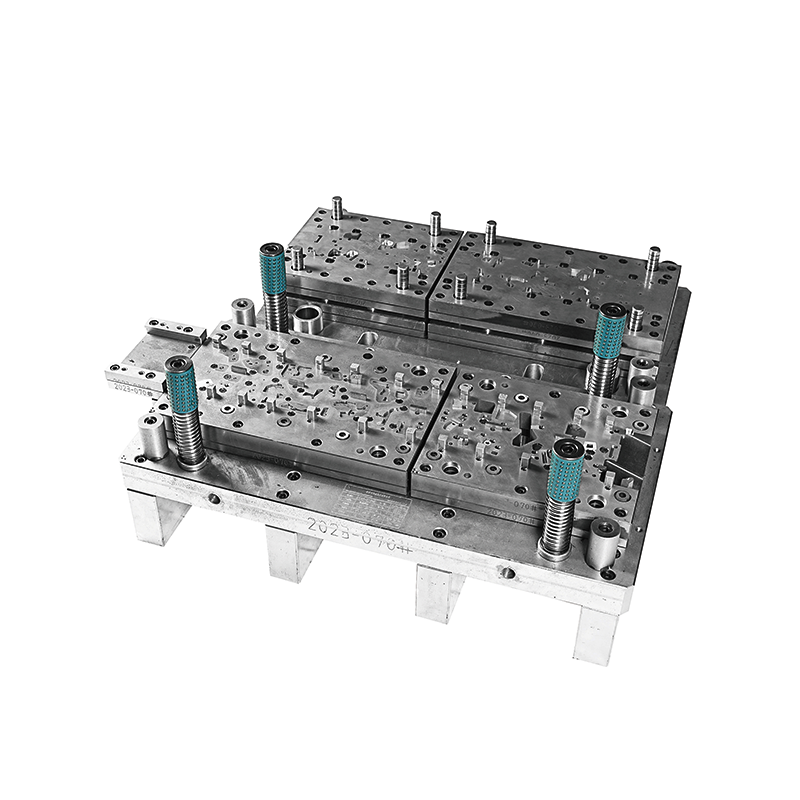

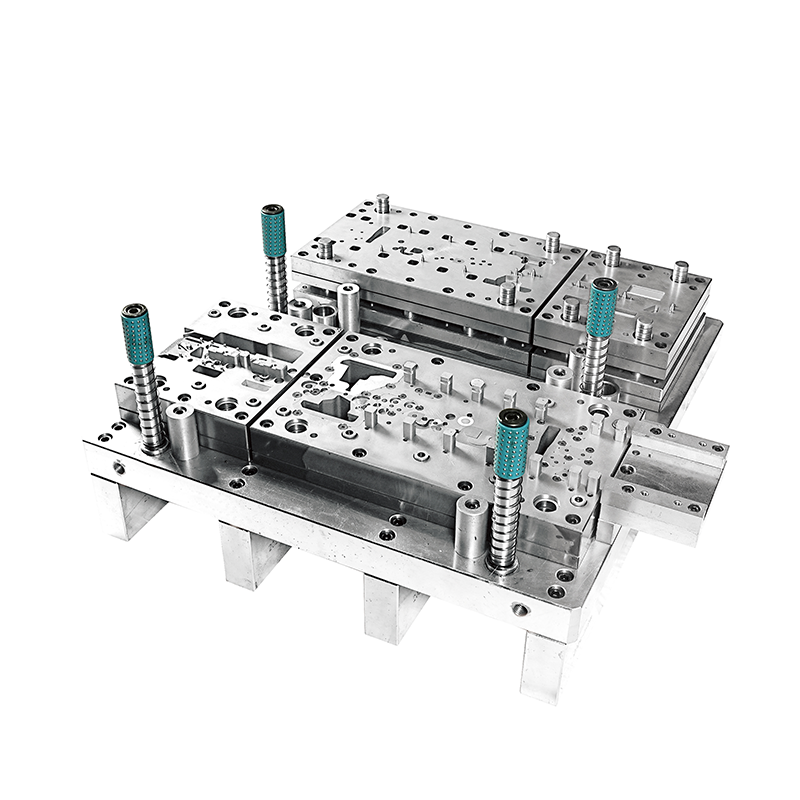

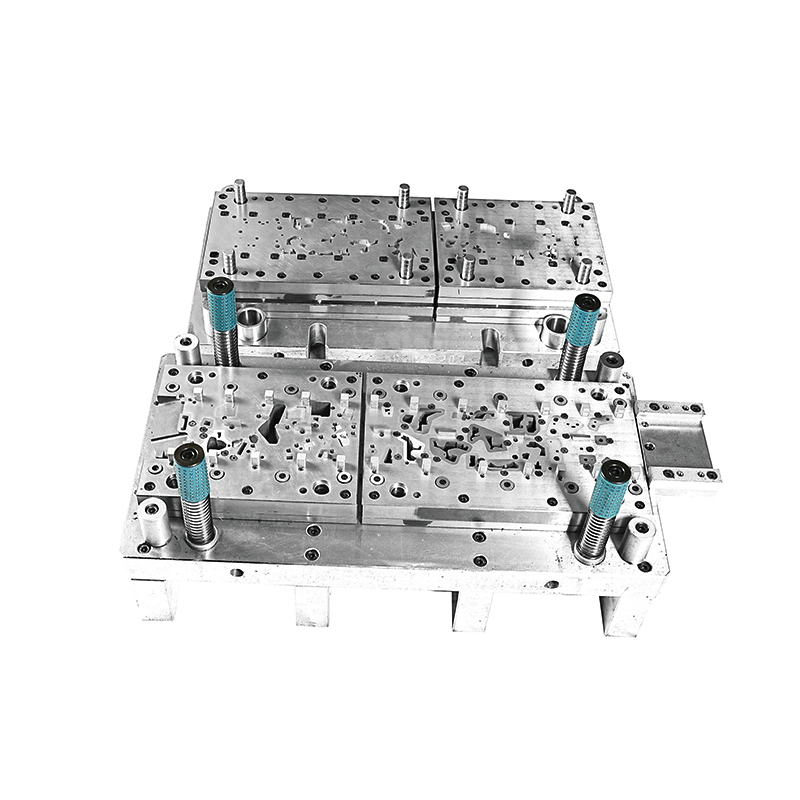

Reka bentuk dan pembuatan mold: Berdasarkan gambar reka bentuk bahagian pemampat penyulut, mold direka menggunakan teknologi CAD/CAM, dan kemudian mold pemampat presisi dibuat melalui peralatan mesin presisi. Ketepatan pembuatan mold secara langsung menentukan ketepatan ukuran dan kualiti bahagian pemampat.

Pembentukan tembaga: Logam yang dipilih, lembaran atau gulungan, diletakkan dalam mesin tembaga, dan tekanan diberikan melalui cetakan tembaga untuk menyebabkan bahan logam mengalami deformasi plastik guna mendapatkan bentuk dan saiz yang dikehendaki. Proses tembaga mungkin termasuk beberapa proses seperti pemotongan, membengkok, menarik, dan mencungkil untuk mencapai bentuk kompleks dan keperluan struktur bagi komponen.

Penjagaan permukaan: Untuk meningkatkan prestasi dan tempoh perkhidmatan bahagian tembaga pemicu, ia biasanya dilakukan penjagaan permukaan. Proses penjagaan permukaan yang biasa termasuk elektroplating, pelapisan nikel, pelapisan kromium, dll. Penjagaan ini boleh meningkatkan ketahanan terhadap kerosakan, ketahanan aus dan kekonduksian bahagian, sambil juga meningkatkan kualiti kelihatan mereka. Bagi beberapa bahagian dengan keperluan khas, pelapisan kimia, nitrogenan dan penjagaan lain mungkin juga dilakukan untuk meningkatkan lagi prestasinya.

Aplikasi

Jenis utamanya adalah: kasing penyulut, perakitan elektroda, dll., digunakan secara meluas dalam automotif dan pengangkutan, perubatan pertanian, industri dan bidang lain.

Soalan Lazim

S: Adakah anda sebuah kilang atau syarikat perdagangan?

A: Kami adalah sebuah kilang yang telah menghasilkan bahagian penandaan logam selama lebih 15 tahun.

P: Apakah produk utama anda?

A: kami adalah sebuah syarikat cetakan yang terlibat dalam pembangunan, reka bentuk, pengeluaran dan penjualan cetakan, seperti bahagian kereta, bahagian motosikal, bahagian peralatan keras, bahagian elektrik dan pengeluaran cetakan lain serta penandaan produk.

P: Apakah rawatan permukaan yang ada pada anda?

A: Dacromet, pelapisan serbuk, pelapisan zink, pelapisan nikel, pelapisan timah, pelapisan tembaga, pelapisan perak, pelapisan emas, anodizing, ujian sembur garam, dll. Seperti yang kami fokuskan pada alat penandaan dan bahagian penandaan logam, rawatan permukaan dilakukan melalui pembekal.

Q: Bolehkan saya mendapatkan sampel?

A: Ya, pesanan sampel boleh digunakan untuk pemeriksaan kualiti dan ujian pasaran, dan caj pengangkutan akan dikenakan. Jika ia adalah sampel ringkas, kami tidak akan mengenakan caj; jika ia adalah sampel OEM/ODM, kami akan mengenakan caj sampel.

Q: Apakah jumlah pesanan minimum?

A: Apabila ada stok, jumlah pesanan minimum adalah 1000 keping.

Q: Bila masa penghantaran?

A: Siklus pembuatan cetakan tembukan adalah 20-50 hari, dan komponen tembukan piawai boleh diserahkan 3 hingga 10 hari selepas pembayaran. Jika ia adalah OEM atau membuat mold, kami akan mengesahkan masa penghantaran dengan anda.

Q: Apakah syarat pembayaran anda?

A: Kami cadangkan deposit T/T 50% dan baki dibayar sebelum penghantaran. kos sampel.

Q: Adakah anda menerima OEM/ODM?

A: Ya. Kami mempunyai lebih daripada 15 tahun pengalaman OEM/ODM.