Описание

Частните за торможение, получени чрез штампиране, са различни метални компоненти, произведени чрез процес на штампиране в системата за торможение на превозни средства като автомобили и мотоциклети, които играят ключова роля за осигуряване на тормозната производителност на превозните средства.

Характеристики

Висока твърдост и износостойки特性: Частните за торможение, получени чрез штампиране, трябва да издържат голяма триене и ударни сили по време на торможение на превозното средство, затова те трябва да имат достатъчна твърдост и твърдост, за да се увери, че няма да бъдат деформирани или повредени при честотните операции на торможение. Едновременно, за да се гарантира добра тормозна производителност и продължителен срок на служба, тормозните части трябва също така да имат отлична устойчивост към износ и да могат да поддържат стабилен триен коэфicient през продължителното си използване.

Добра дисипация на топлината: През процеса на спиране се генерира голямо количество топлина. Ако тя не бъде дисипирана навреме, това ще причини температурата на спирателната система да стане прекалено висока, което може да намали спирателния ефект и дори да предизвика безопасностни инциденти. Затова много спирателни чупови части са проектирани с специални структури за дисипация на топлина, като например вентилационни отвори и канали за отмятане на топлина на спирателния диск. Тези структури се формират чрез чупов процес, който може ефективно да увеличи площта за дисипация на топлина и да подобри ефективността на дисипацията.

Висока прецизност и добра размерна стабилност: Размерната точност и изискванията за толеранси по форма и позиция на тъмпените части за спиране са много строги, за да се осигури точното съвпадение с другите части на спирачния систем. Например, равнинността и толерансът по дебелина на спирачния дискук и размерната точност на отвора на спирачния портун все直接影响ат характеристиките и надеждността на спирачния систем. През производствения процес, тъмпението може да осигури, че частите имат висока размерна точност и добра размерна стабилност, за да отговарят на монтажните изисквания на спирачния систем.

Материал

Черната бронза: Това е често използван материал за производство на тормозни дискове и тормозни bubари. Предимствата му включват висока твърдост, добър съпротивност на износ, силна термична стабилност и ниска цена. Графитовият компонент в черната бронза помага да подобри съпротивността на материала към износ и самолюbrtcите му. Едновременно, добрата термична проводимост на черната бронза също допринася за отмятането на топлина по време на торможение.

Алуминиев сплав: Благодарение на лекия си тегло и високата си твърдост, алуминиевият сплав се използва широко при производството на тормозни щитове и други части. Използването на алуминиев сплав може ефективно да намали несвързаната маса на автомобила и да подобри управляемостта и горивната ефективност на автомобила. Освен това, алуминиевият сплав има добър съпротивност на корозията и може да се адаптира към различни стресни условия на употреба.

Желязо: Някои тормозни штампованите части с високи изисквания за прочност и твърдост, като металната задна плоча на тормозната чев и джобера, обикновено се правят от високопрочна желязна стомана. След подходяща термична обработка, желязната стомана може да получи добри характеристики по отношение на прочност, крехкост и съпротивност на износ, което отговаря на изискванията на тормозната система при различни работни условия.

Производствен процес

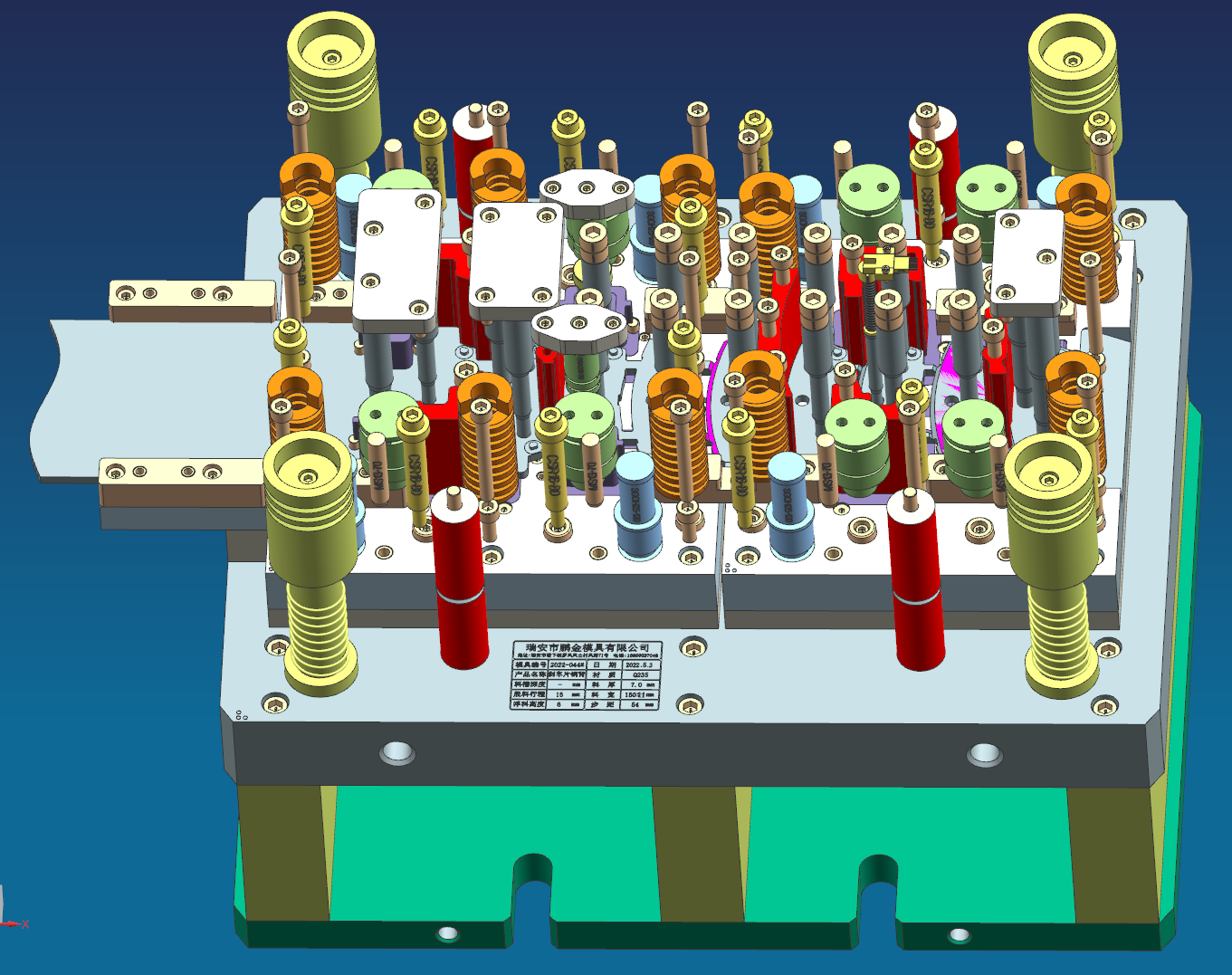

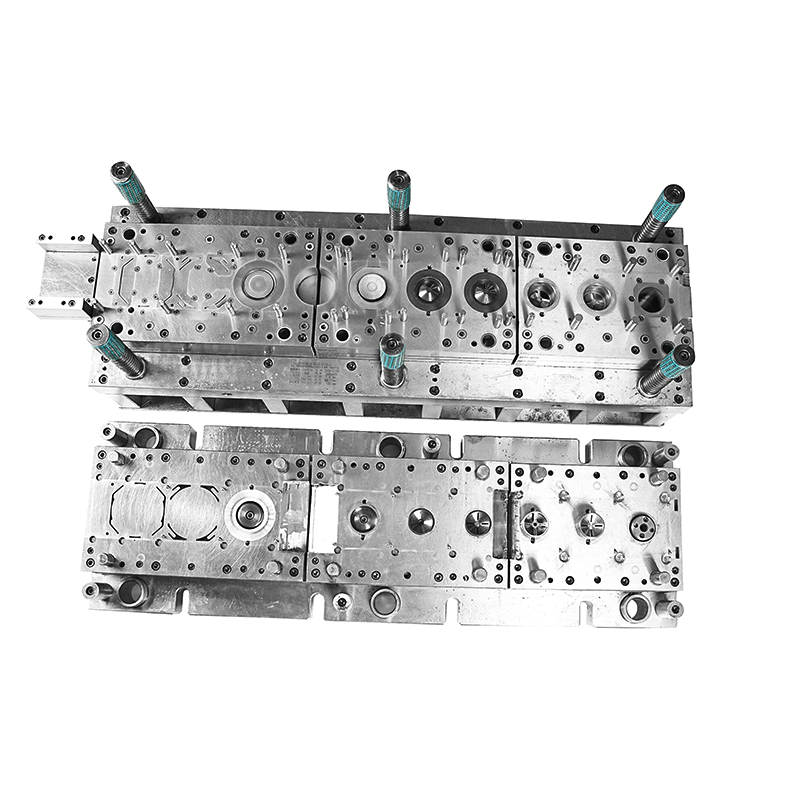

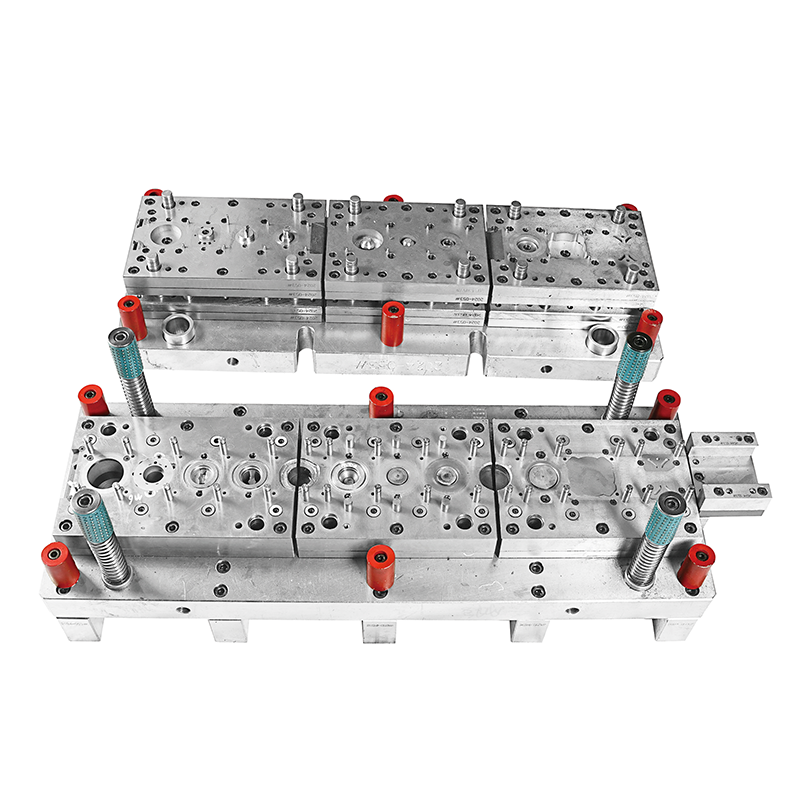

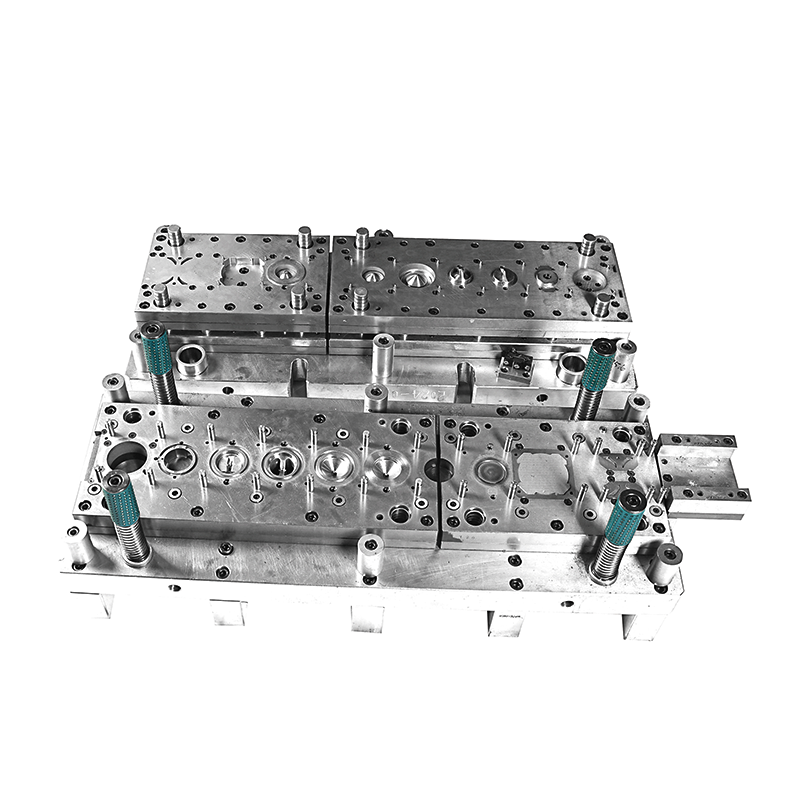

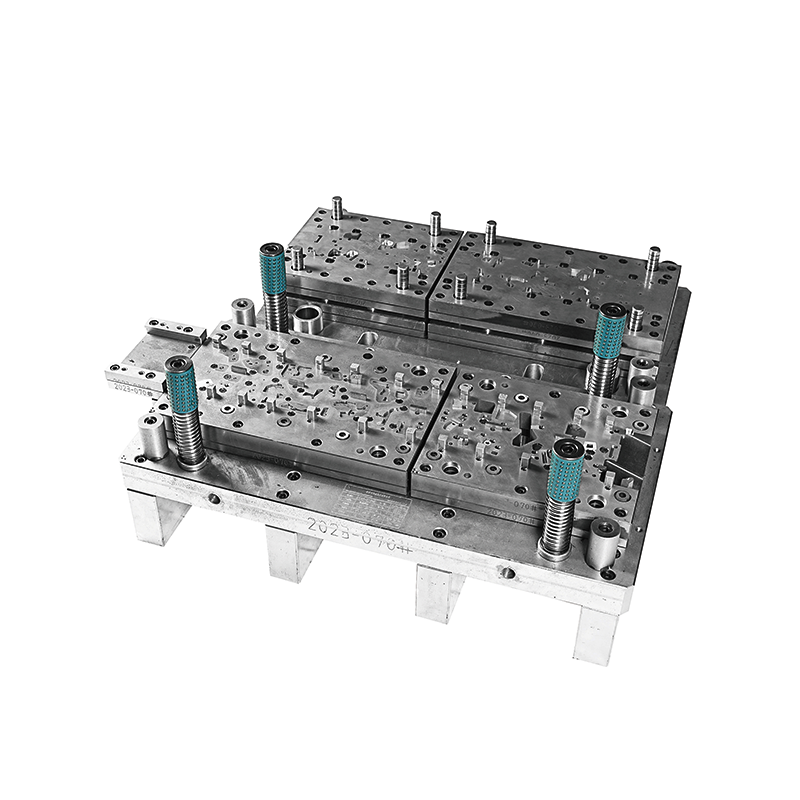

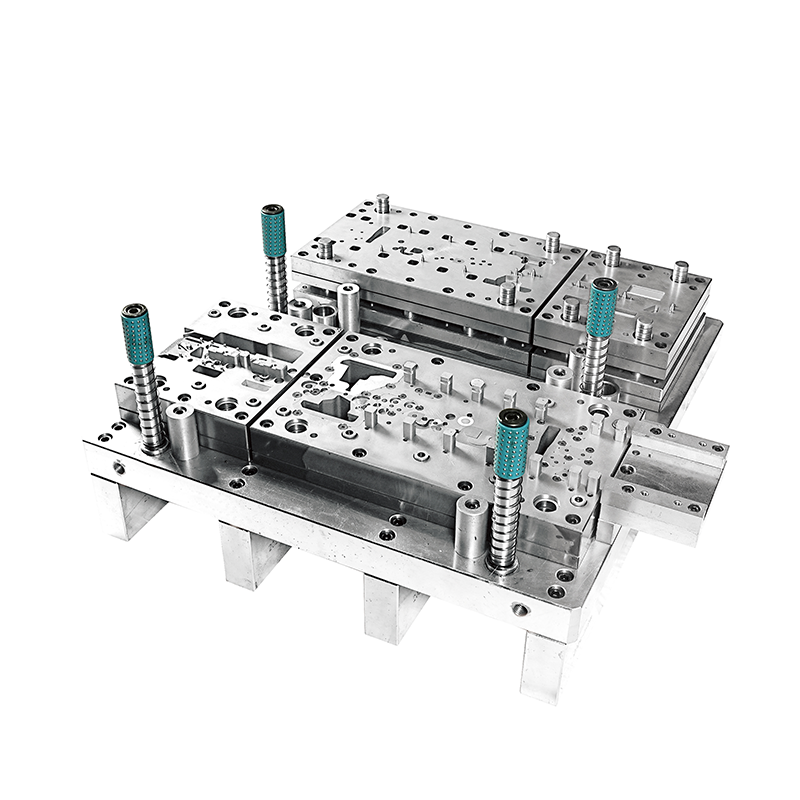

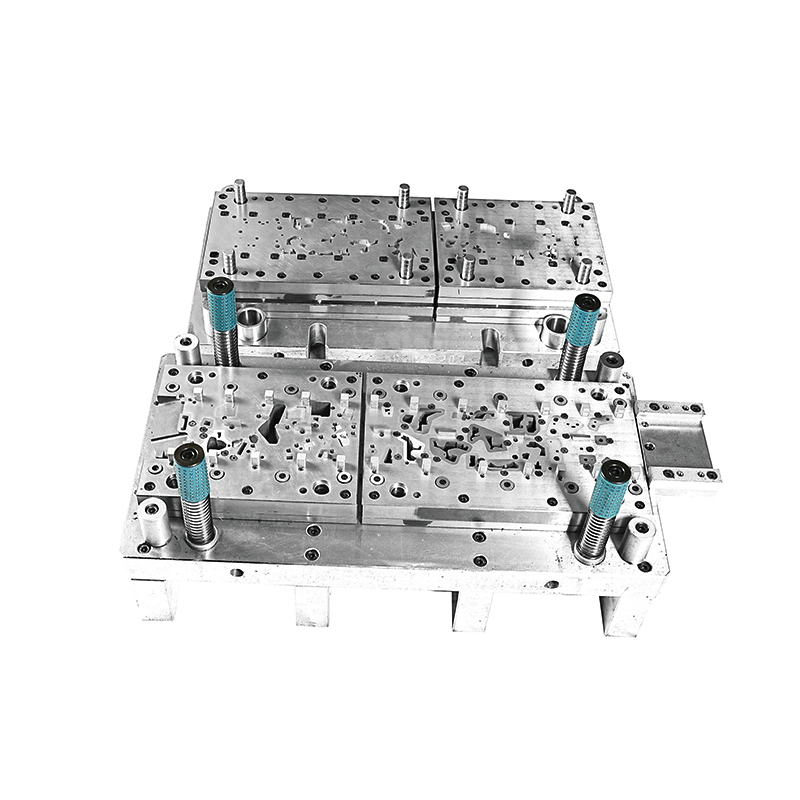

Оттисване: Според проектните чертежи на тормозните оттиснати части, се изготвя съответната оттиснаща форма. Металния лист или рулон се подава в оттисващата машина, и чрез формата се прилага натиск върху листа, за да се получи необходимата форма и размер чрез пластична деформация. Процесът на оттисване може да включва пробиване, обрязване, извиване, протягане и други процеси. Например, при производството на тормозен дисков, първоначално формата на диска се пробива през процеса на обрязване, след това монтажните отвори и отворите за отмятане на топлина се обработват чрез пробиване. Накрая, края на тормозния диск се обработва чрез протягане или спинане, за да се повиши неговата прочност и стабилност.

Повърхностна обработка: За да се подобри корозионната устойчивост, износната устойчивост и качеството на външния вид на тисковите части за спирачки, често е необходима повърхностна обработка. Общи методи за повърхностна обработка включват електрооблагане, боядисване, фосфатиране и др. Електрооблагането може да покрие повърхността на частите с слой от метал, като цинк, никел и др., което подобрява нейната корозионна устойчивост; боядисването може да образува органичен слой на повърхността на частите, за да защитава и декорира; фосфатирането може да образува фосфатен защитен филм на металната повърхност, който подобрява нейната износна и корозионна устойчивост, както и да облеснява последващото боядисване или смазване.

Приложения

Основните видове са: спирачки дискови, спирачки обувки, спирачки шайбови и др., широко използвани в автомобилостроителната индустрия, мотоциклите, промишлената машинария и други области.

ЧЗВ

В: Вие фабрика ли сте или търговска компания?

Отговор: Ние сме завод, който производи метални штамповки от повече от 15 години.

Въпрос: Какви са вашите основни продукти?

Отговор: Ние сме компания по производство на форми, основно ангажирана с разработка, проектиране, производство и продажба на форми, като автозапчастни, мотоциклетни части, хардварни части, електронни компоненти и други форми за производство и штампиране и т.н.

Въпрос: Какви видове повърхностни обработки предлагате?

Отговор: Dacromet, порошково оцветяване, цинкуване, никелиране, свинцуващ покрив, медно покрив, сребърен покрив, златен покрив, анодизиране, тест за солен спрей и др. Тъй като се фокусираме върху штамповни инструменти и метални штамповки, повърхностната обработка се извършва чрез доставчици.

Въпр.: Мога ли да получавам проби?

Отг.: Да, пробното поръчване може да се използва за проверка на качеството и тестване на пазара, а фрахтът ще бъде оплачен. Ако е проста проба, ние не ще таксираме; ако е проба OEM/ODM, ще таксираме такса за пробите.

Вр.: Какъв е минималният обем на поръчка?

Отг.: Когато има наличност, минималният обем на поръчка е 1000 броя.

В: Кога е времето за доставка?

Отг.: Цикълът за производство на штампа е 20-50 дни, а стандартните штампани части могат да бъдат доставени от 3 до 10 дни след плащането. Ако е OEM или изработка на форми, ние ще потвърдим времето за доставка с вас.

В: Какви са условията за плащане?

Отг.: Предлагаме депозит T/T 50% и остатък да бъде платен преди отпращане. такса за проба.

Вр.: Приемате ли OEM/ODM?

Отг.: Да. Ние имаме повече от 15 години опит в областта на OEM/ODM.