Opis

Części do cięcia hamulcowego to różne metalowe elementy wyprodukowane metodą wyciskania, stosowane w układzie hamulcowym pojazdów, takich jak samochody i motocykle, które odgrywają kluczową rolę w zapewnieniu właściwej wydajności hamulców pojazdu.

Cechy

Wysoka wytrzymałość i odporność na zużycie: Części do cięcia hamulcowego muszą wytrzymać ogromne tarcie i siły uderzeniowe podczas hamowania pojazdu, dlatego muszą posiadać wystarczającą wytrzymałość i twardość, aby nie ulec deformacji lub uszkodzeniu podczas częstych operacji hamowania. W tym samym czasie, aby zapewnić dobrą wydajność hamulcową i długi okres użytkowania, części hamulcowe muszą również posiadać doskonałą odporność na zużycie oraz móc utrzymywać stabilny współczynnik tarcia podczas długotrwałego użytkowania.

Dobra dyssypacja ciepła: W trakcie hamowania wygeneruje się duża ilość ciepła. Jeśli nie będzie ono dysponowane w porę, spowoduje to zbyt wysoką temperaturę układu hamulcowego, co obniży wydajność hamowania i może nawet prowadzić do wypadków. Dlatego wiele elementów hamulcowych wykonywanych metodą tłoczenia wyposażono w specjalne konstrukcje do dyssypacji ciepła, takie jak otwory wentylacyjne i rowki chłodzące na tarczy hamulcowej. Te konstrukcje są tworzone w procesie tłoczenia, co skutecznie zwiększa powierzchnię odparowywania ciepła i poprawia efektywność chłodzenia.

Wysoka precyzja i dobra stabilność wymiarowa: Wymagania dotyczące dokładności wymiarowej oraz tolerancji kształtu i położenia elementów wytłaczanych hamulcowych są bardzo surowe, aby zapewnić dokładne dopasowanie do innych części układu hamulcowego. Na przykład, płaskość i tolerancja grubości tarczy hamulcowej oraz dokładność średnicy otworu tłoka w kalibrze hamulcowym bezpośrednio wpływają na wydajność i niezawodność układu hamulcowego. W trakcie procesu produkcyjnego technologia wytłaczania umożliwia zapewnienie wysokiej dokładności wymiarowej i dobrej stabilności wymiarowej części, aby spełniać wymagania montażowe układu hamulcowego.

Materiał

Żelazo litnikowe: Jest to powszechny materiał do produkcji tarcz hamulcowych i bębnowych. Ma zalety wysokiej wytrzymałości, dobrej oporności na zużycie, silnej stabilności termicznej i niskiego kosztu. Składowa grafitu w żelazie litnikowym pomaga poprawić odporność materiału na zużycie i jego samolubienie. Ponadto, dobra przewodność cieplna żelaza litnikowego sprzyja także odparowywaniu ciepła podczas hamowania.

Stop aluminium: Z powodu swojej lekkości i wysokiej wytrzymałości, stop aluminium jest szeroko stosowany w produkcji zacisków hamulcowych i innych elementów. Użycie materiałów z aluminium pozwala skutecznie zmniejszyć masę nieuspriężnioną pojazdu oraz poprawić jego właściwości jezdne i oszczędność paliwa. Ponadto, stop aluminium charakteryzuje się dobrą odpornością na korozyję i może dostosować się do różnych trudnych warunków użytkowania.

Stal: Niektóre elementy wyciskane hamulce o wysokich wymaganiach co do wytrzymałości i twardości, takie jak metalowa płyta tylna butelki hamulcowej i nawias zaciskowy, są zazwyczaj wykonane z stalí o wysokiej wytrzymałości. Po odpowiednim obróbaniu cieplnym stal może uzyskać dobrą wytrzymałość, giętość i odporność na zużycie, co pozwala spełnić wymagania układu hamulcowego w różnych warunkach pracy.

Proces produkcji

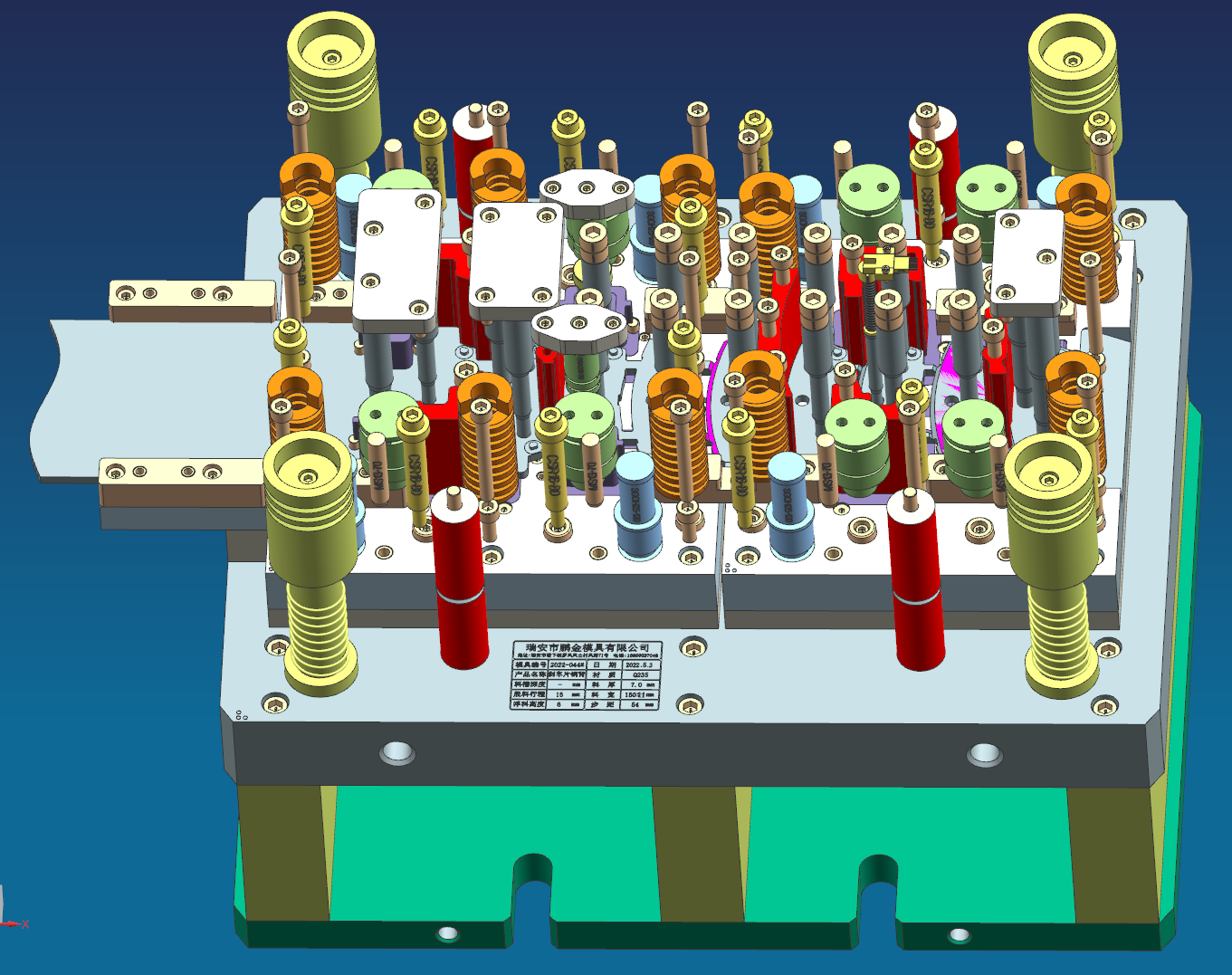

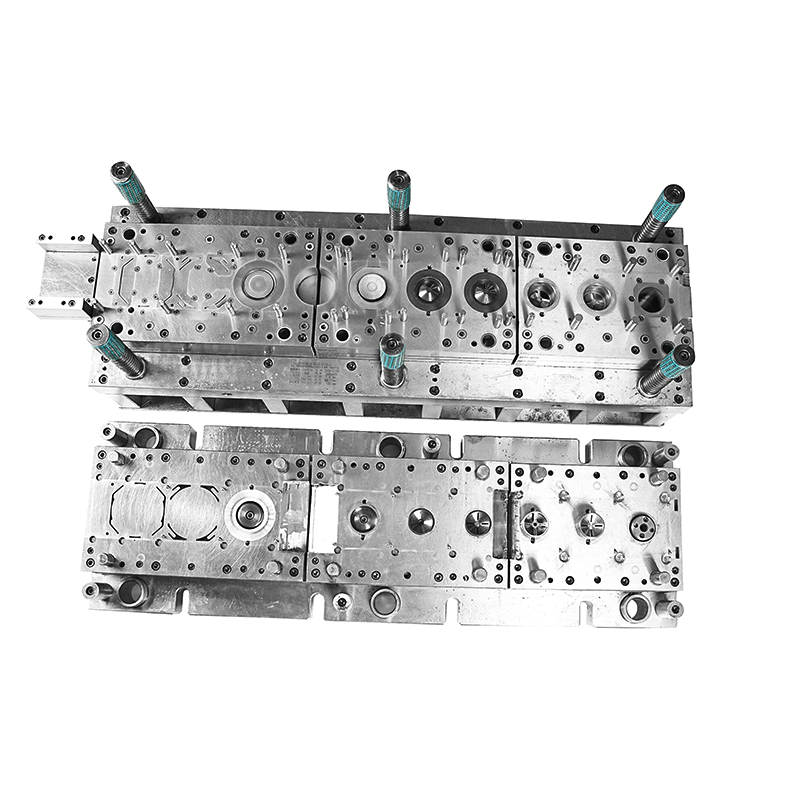

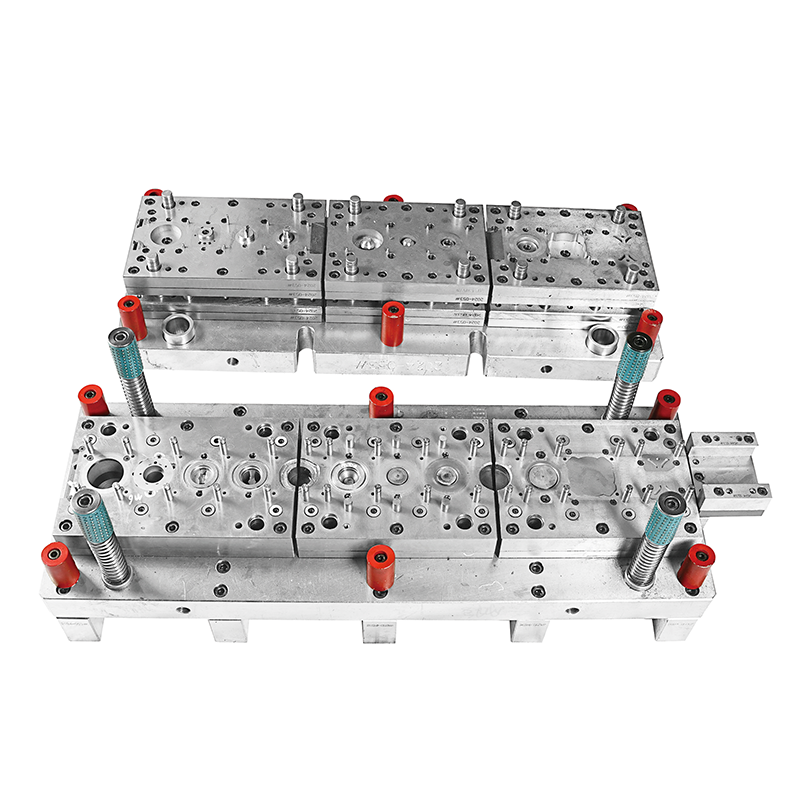

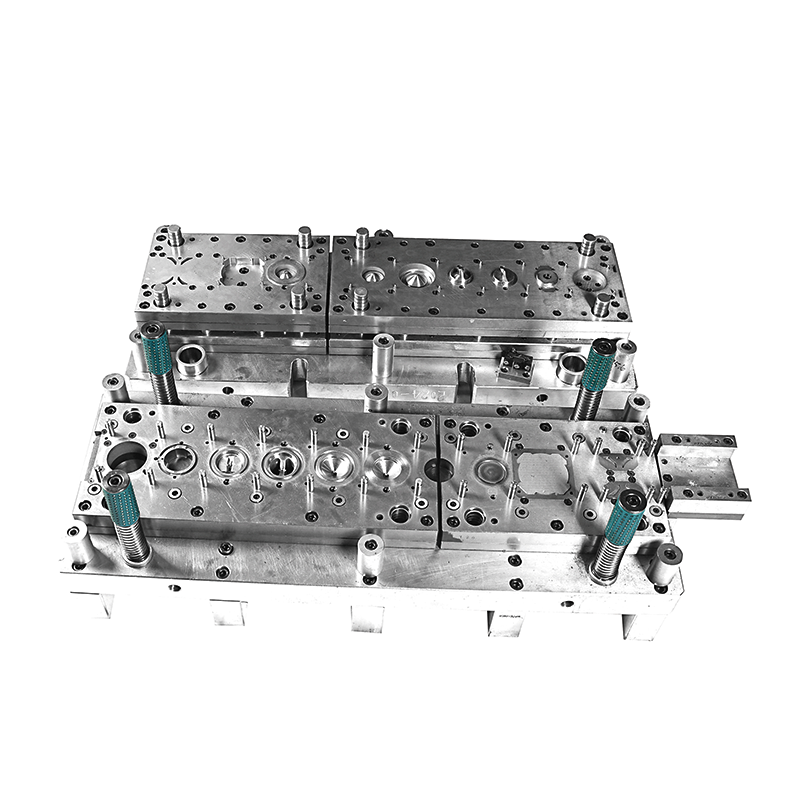

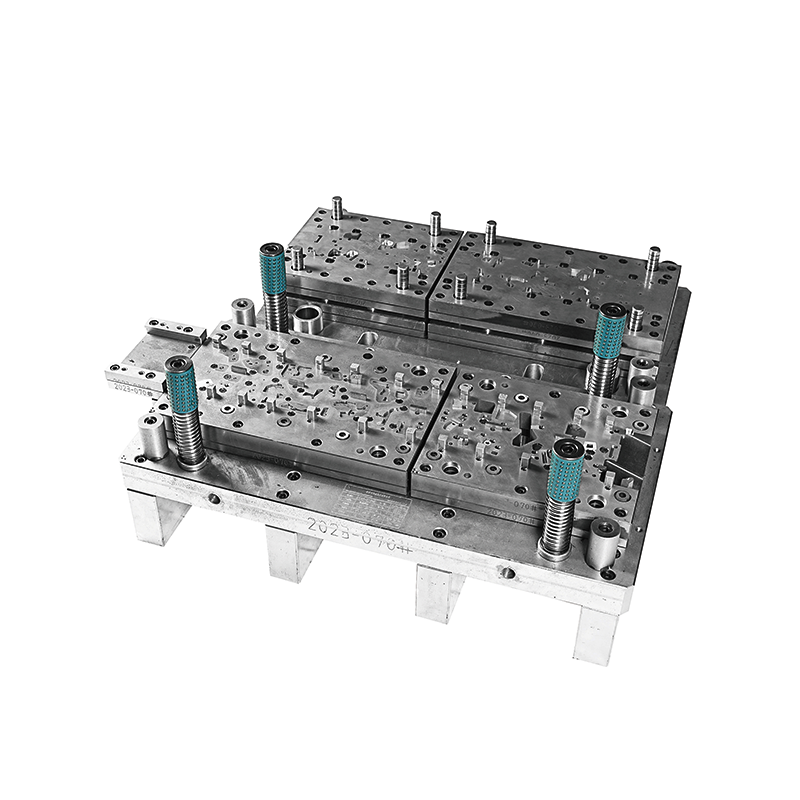

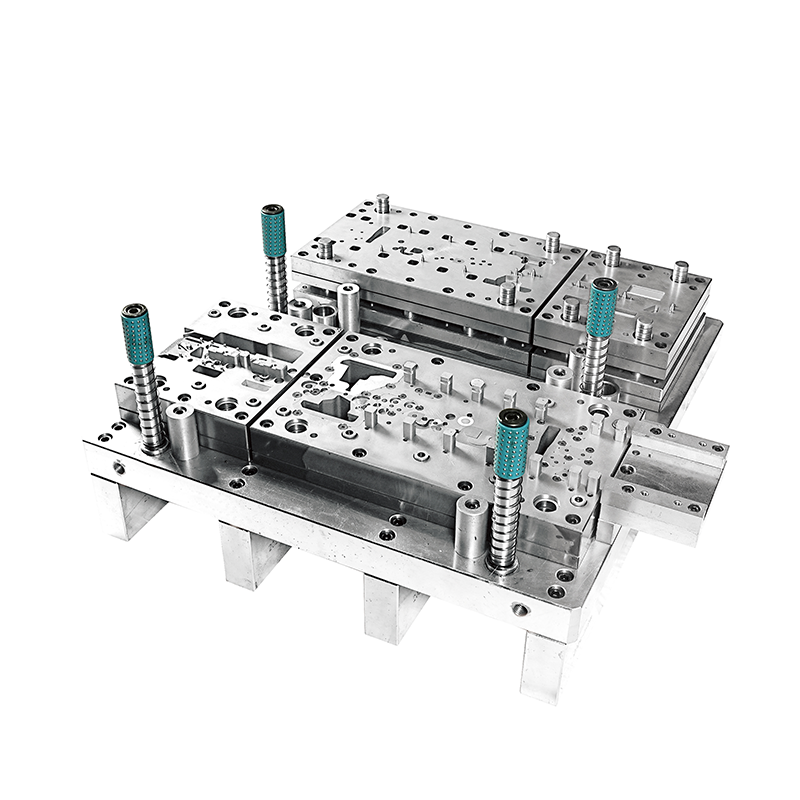

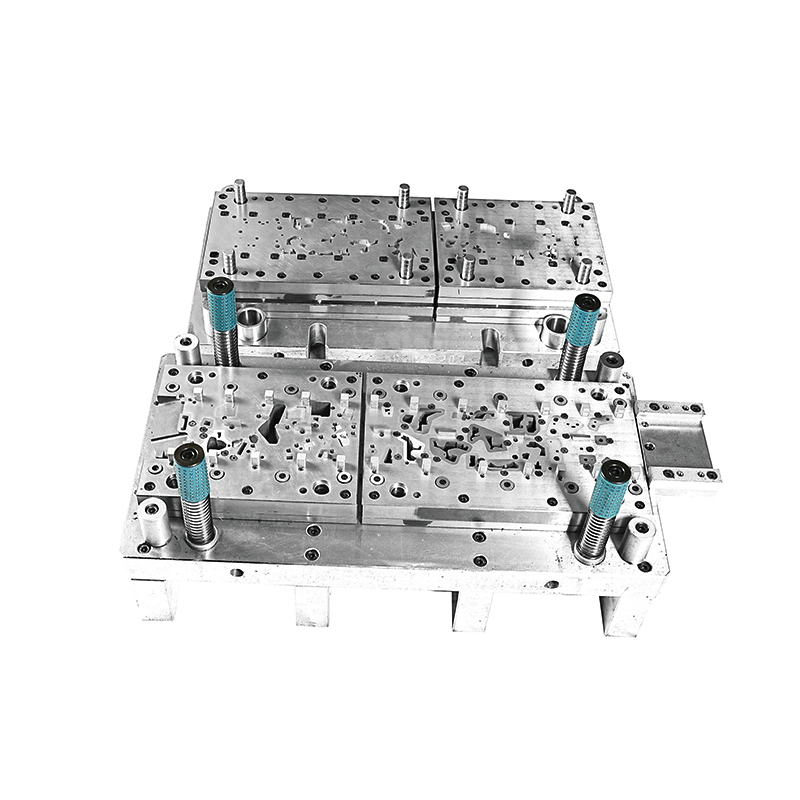

Wyciskanie: Według rysunków projektowych elementów wyciśniętych hamulca, produkowana jest odpowiednia forma do wyciskania. Blacha metalowa lub taśma jest wprowadzana do maszyny do wyciskania, a przez zastosowanie ciśnienia do blachy za pomocą formy uzyskuje się plastyczną deformację, aby otrzymać wymaganą kształt i rozmiar. Proces wyciskania może obejmować wycinanie, wybijanie, gięcie, rozciąganie i inne procesy. Na przykład, podczas produkcji tarczy hamulcowej, kształt tarczy jest najpierw wycięty za pomocą procesu wybijania, a następnie przetwarzane są otwory montażowe i otwory wentylacyjne za pomocą procesu wybijania. Na koniec, krawędź tarczy hamulcowej jest przetwarzana za pomocą procesu rozciągania lub wirowania, aby zwiększyć jej wytrzymałość i stabilność.

Obróbka powierzchni: Aby poprawić odporność na korozyjność, odporność na zużycie oraz jakość wyglądu części prasowych hamulcowych, zazwyczaj wymagana jest obróbka powierzchni. Popularne metody obróbki powierzchni obejmują galwanizację, malowanie, fosfatowanie itp. Galwanizacja może pokryć powierzchnię części warstwą metalu, takiego jak cynk czy nikkel, co poprawia jej odporność na korozję; malowanie może tworzyć organiczne nakładki na powierzchniach części w celu ochrony i dekoracji; fosfatowanie może utworzyć warstwę ochronną fosforanów na powierzchni metalowej, co poprawia jej odporność na zużycie i korozyjność, a także ułatwia późniejsze malowanie lub obróbkę smarową.

Zastosowania

Główne typy to: tarcze hamulcowe, krzemienie hamulcowe, zaciski hamulcowe itp., szeroko stosowane w samochodach, motocyklach, maszynach przemysłowych i innych dziedzinach.

Często zadawane pytania

Q: Czy jesteś fabryką czy firmą handlową?

O: Jesteśmy fabryką, która produkowała części blacharskie przez ponad 15 lat.

P: Jakie są Wasze główne produkty?

O: Jesteśmy firmą moldową zajmującą się przede wszystkim rozwojem, projektem, produkcją i sprzedażą form, takich jak elementy samochodowe, motocyklowe, metalowe, elektryczne oraz inną produkcją form i blacharskich produktów itp.

P: Jakie maszycie metody obróbki powierzchni?

O: Dacromet, piankowanie, galwanizacja, niklowanie, ołowianie, miedzianie, srebrzenie, złocenie, anodowanie, testy solnego mgły itp. Ponieważ koncentrujemy się na narzędziach do tłoczenia i częściach metalowych, obróbka powierzchni jest wykonywana przez dostawców.

Q: Czy mogę dostać próbki?

O: Tak, zamówienie próbki może być używane do inspekcji jakościowej i testowania rynkowego, a koszty przesyłki będą naliczane. Jeśli jest to prosta próbka, nie będziemy pobierać opłat; w przypadku próbek OEM/ODM naliczymy opłaty za próbki.

P: Jaka jest minimalna ilość zamówienia?

O: Gdy jest dostępny magazyn, minimalna ilość zamówienia wynosi 1000 sztuk.

Q: Kiedy następuje termin dostawy?

O: Cykl produkcji form tłoczywniczych trwa 20-50 dni, a standardowe części tłoczone mogą zostać dostarczone 3-10 dni po dokonaniu płatności. W przypadku OEM lub produkcji form, potwierdzimy z tobą termin dostawy.

P: Jakie są warunki płatności?

O: Polecamy wpłatę 50% depozytu T/T, a resztę przed wysyłką. koszt próbki.

P: Czy akceptujecie produkty OEM/ODM?

A: Tak. Mamy ponad 15 lat doświadczenia w produkcji OEM/ODM.