Descrizione

I componenti di frenata sono varie parti metalliche realizzate con il processo di stampaggio nel sistema di frenatura dei veicoli come automobili e motociclette, che svolgono un ruolo chiave nell'assicurare le prestazioni di frenata dei veicoli.

Caratteristiche

Alta resistenza e alla usura: I componenti di frenata devono sopportare enormi forze di attrito e impatto durante la frenata del veicolo, quindi devono avere una sufficiente resistenza e durezza per assicurare che non si deformino o danneggino durante operazioni frequenti di frenata. Allo stesso tempo, per garantire buone prestazioni di frenata e una lunga durata, i componenti frenanti devono anche avere un'eccellente resistenza all'usura e mantenere un coefficiente di attrito stabile durante un utilizzo prolungato.

Buona dissipazione del calore: Viene generata una grande quantità di calore durante il processo di frenatura. Se non viene dissipato in tempo, causerà un'elevata temperatura del sistema di freni, riducendo così le prestazioni di frenata e causando persino incidenti. Pertanto, molte parti di freno realizzate con stampaggio sono progettate con strutture speciali per la dissipazione del calore, come fori di ventilazione e scanalature per la dissipazione del calore sul disco di freno. Queste strutture vengono formate tramite il processo di stampaggio, il quale può aumentare efficacemente l'area di dissipazione del calore e migliorare l'efficienza termica.

Alta precisione e buona stabilità dimensionale: le esigenze di accuratezza dimensionale e tolleranza di forma e posizione per i componenti frelati sono molto severe per garantire un'accoppiatura precisa con altre parti del sistema frenante. Ad esempio, la piattezza e la tolleranza di spessore del disco frenante e l'accuratezza del diametro del foro del pistone della pinza frenante influiscono direttamente sulle prestazioni e la affidabilità del sistema frenante. Durante il processo di produzione, il processo di frettatura può garantire che i componenti abbiano un'elevata precisione dimensionale e una buona stabilità dimensionale per soddisfare i requisiti di assemblaggio del sistema frenante.

Materiale

ghisa: È un materiale comune per la produzione di dischi frenanti e tamburi frenanti. Ha i vantaggi di alta resistenza, buona resistenza all'usura, stabilità termica elevata e basso costo. Il componente grafite nella ghisa contribuisce ad migliorare la resistenza all'usura e l'autolubrificazione del materiale. Nello stesso tempo, la buona conducibilità termica della ghisa favorisce anche la dissipazione del calore durante il frenaggio.

Lega di alluminio: A causa del suo peso leggero e alta resistenza, la lega di alluminio è ampiamente utilizzata nella produzione di pinze frenanti e altre parti. L'uso di materiali in lega di alluminio può ridurre efficacemente la massa non sospesa del veicolo e migliorare le prestazioni di manovrabilità e l'economia di carburante del veicolo. Inoltre, la lega di alluminio ha una buona resistenza alla corrosione e può adattarsi a vari ambienti di utilizzo difficili.

Acciaio: Alcuni componenti di freno realizzati con stampaggio, con elevati requisiti di resistenza e durezza, come la lamiera metallica del paraurti e l'asta della pinza frenante, sono generalmente realizzati in acciaio ad alta resistenza. Dopo un adeguato trattamento termico, l'acciaio può ottenere una buona resistenza, tenuta e resistenza all'usura, il che consente di soddisfare i requisiti di utilizzo del sistema di frenatura in diverse condizioni operative.

Processo di fabbricazione

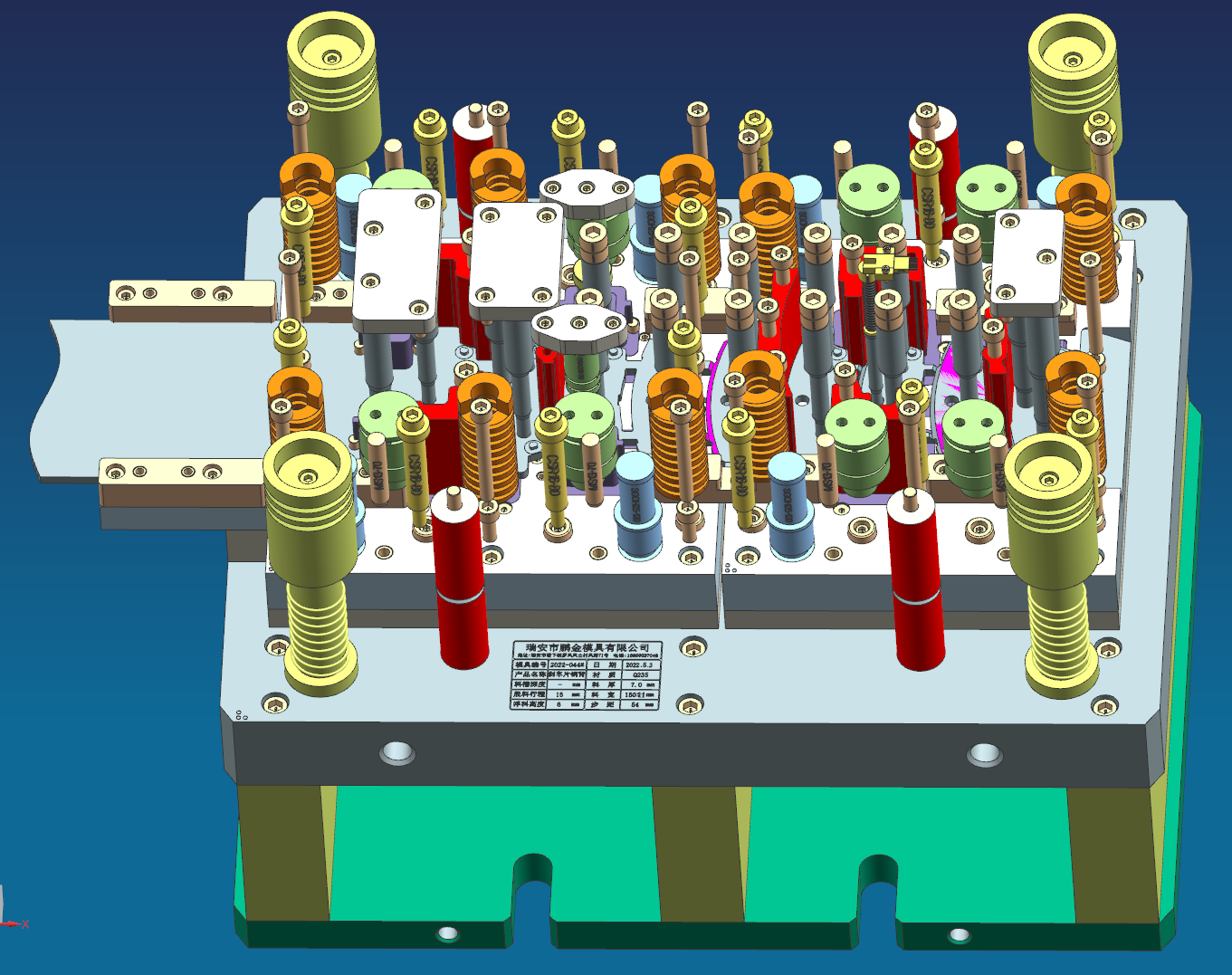

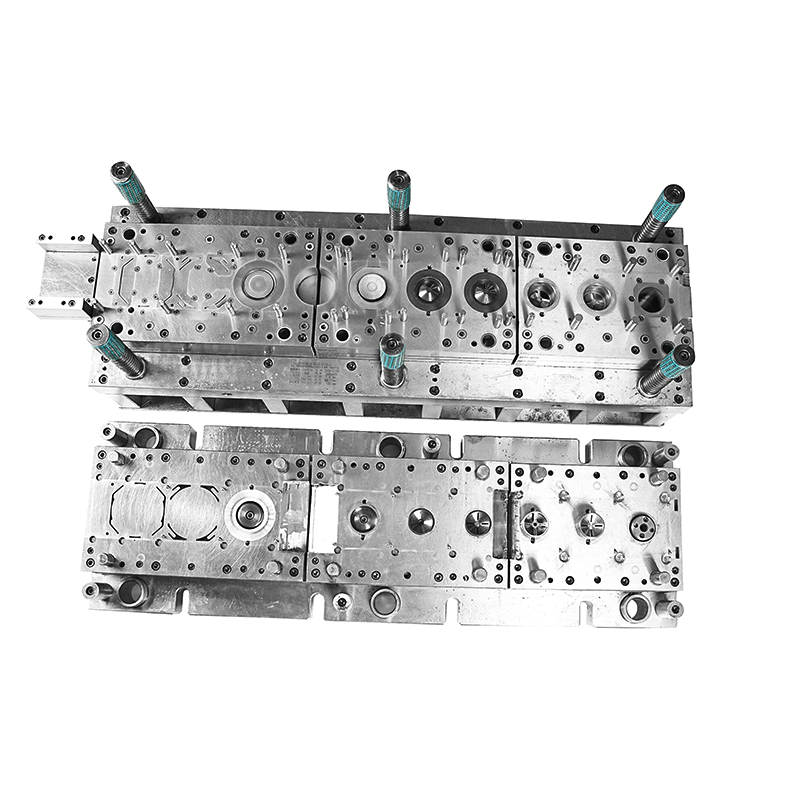

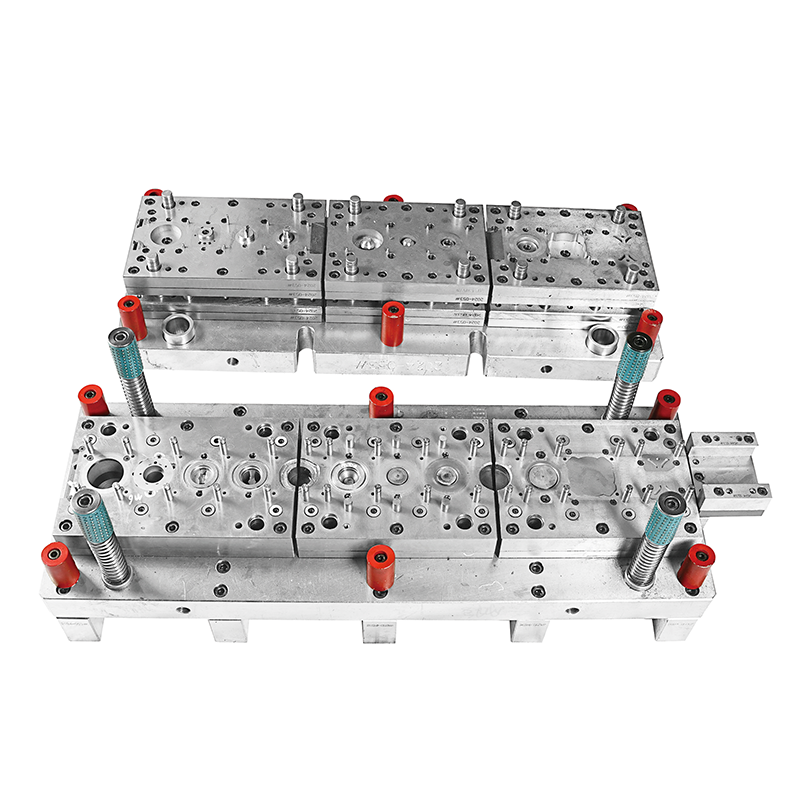

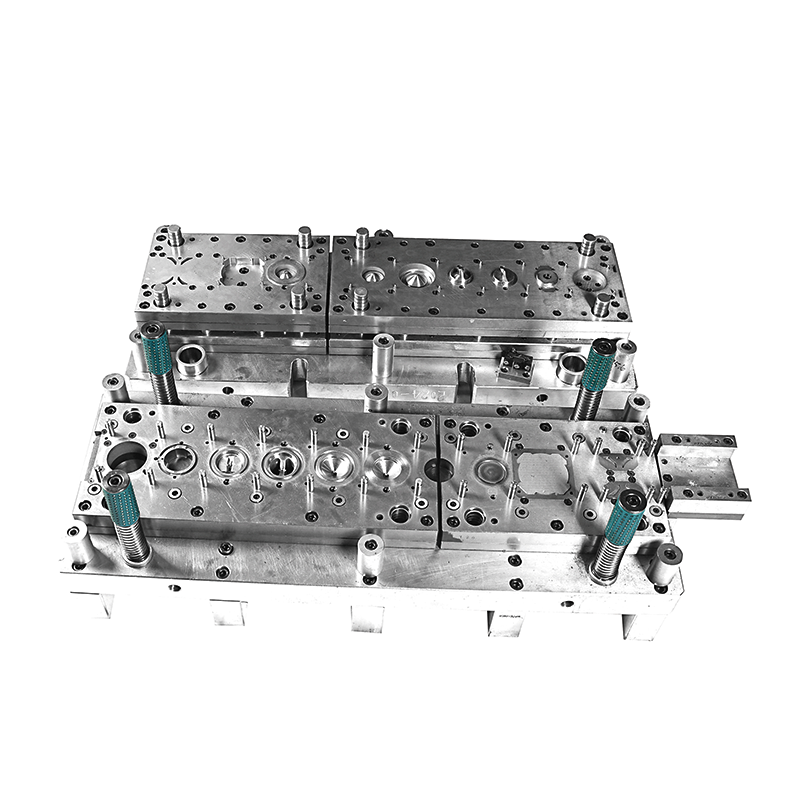

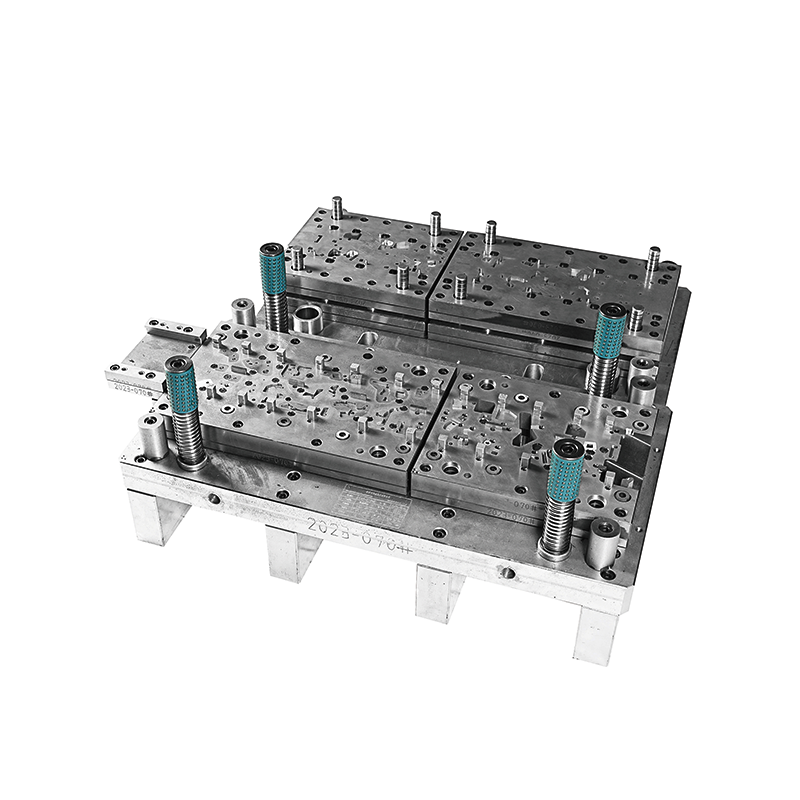

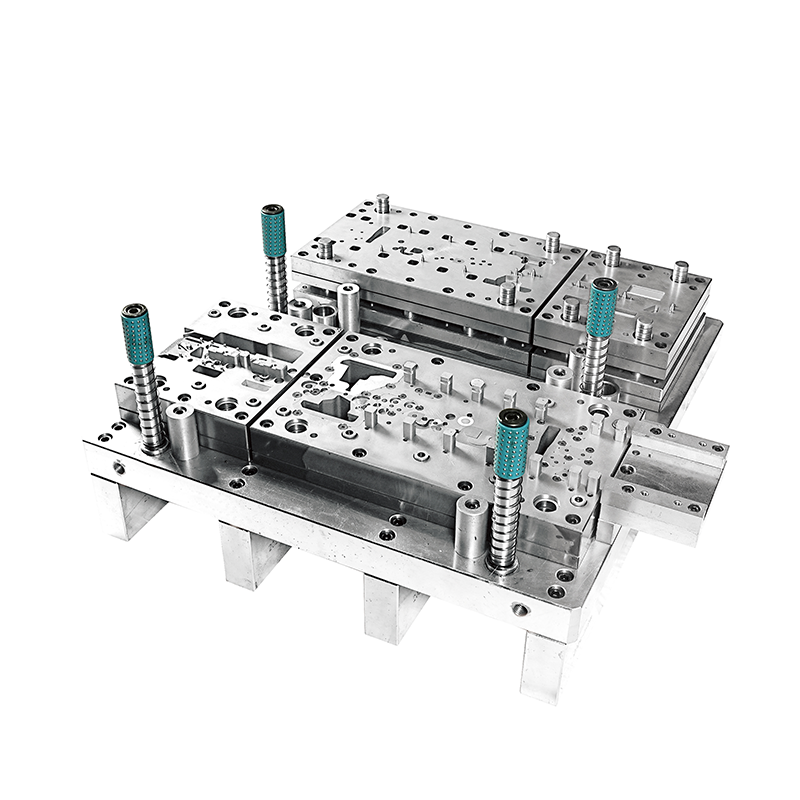

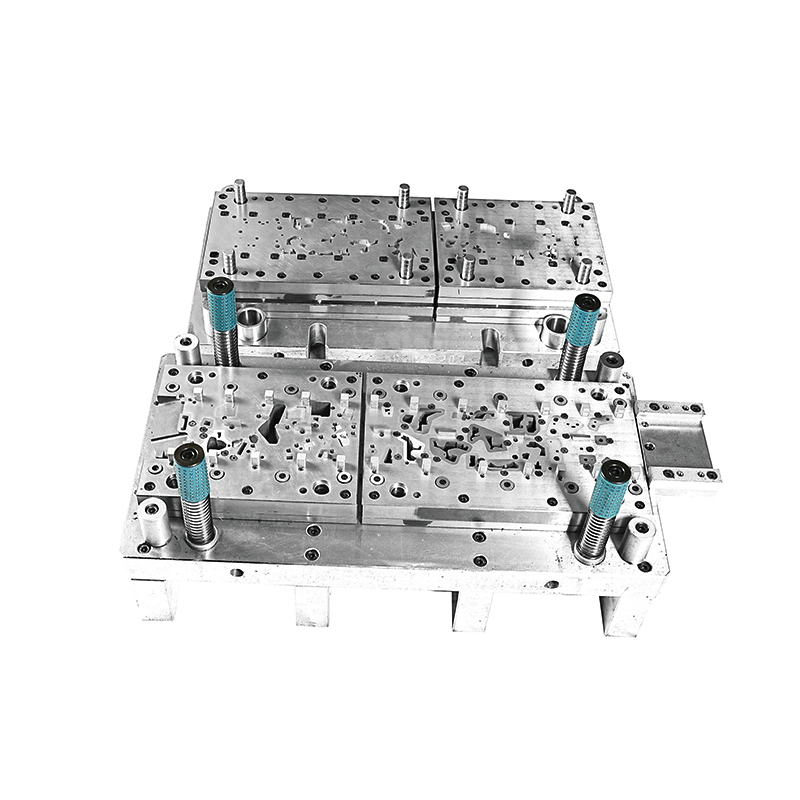

Stampaggio: In base ai disegni tecnici delle parti di freno in lamiera stampata, viene prodotto il relativo stampo. La lamiera o la bobina metallica viene inserita nella macchina per lo stampaggio, e attraverso lo stampo viene applicata pressione alla lamiera inducendo una deformazione plastica per ottenere la forma e le dimensioni richieste. Il processo di stampaggio può includere punzonatura, taglio, piegatura, allungamento e altri procedimenti. Ad esempio, durante la produzione di un disco di freno, la forma del disco viene prima tagliata tramite il processo di blanking, quindi vengono realizzati i fori di fissaggio e i fori di dissipazione del calore tramite il processo di punzonatura. Infine, il bordo del disco di freno viene lavorato mediante il processo di allungamento o spinning per aumentarne la resistenza e la stabilità.

Trattamento superficiale: Al fine di migliorare la resistenza alla corrosione, la resistenza all'usura e la qualità estetica delle parti di freno in lamiera, è generalmente necessario un trattamento superficiale. I metodi comuni di trattamento superficiale includono elettroplaccatura, immissione, fosfatizzazione, ecc. L'elettroplaccatura può ricoprire la superficie delle parti con un strato di metallo, come zinco, nichel, ecc., per migliorarne la resistenza alla corrosione; l'immissione può formare una rivestimento organico sulla superficie delle parti per proteggere e decorare; la fosfatizzazione può formare un film protettivo di fosfato sulla superficie metallica per migliorarne la resistenza all'usura e alla corrosione, e facilitare anche il successivo trattamento di verniciatura o lubrificazione.

Applicazioni

I principali tipi sono: dischi di freno, pastiglie di freno, pinze di freno, ecc., ampiamente utilizzati nell'automobile, nei motori cicli, nelle macchine industriali ed in altri settori

Domande Frequenti

D: Sei una fabbrica o una società commerciale?

R: Siamo una fabbrica che produce pezzi per stampaggio metallico da più di 15 anni.

D: Quali sono i vostri principali prodotti?

A: Siamo una società di stampi che si occupa principalmente di sviluppo, progettazione, produzione e vendita di stampi, come parti per automobili, parti per motociclette, parti metalliche, componenti elettrici e altre produzioni di stampi e lavorazioni a freddo ecc.

Q: Quali trattamenti superficiali offrite?

A: Dacromet, rivestimento in polvere, galvanizzazione, nickelatura, stagno, rame, argentatura, doratura, anodizzazione, test di nebbia salina, ecc. Poiché ci concentriamo su utensili di stampaggio e parti metalliche, il trattamento superficiale viene eseguito tramite fornitori.

Q: Posso ottenere dei campioni?

A: Sì, l'ordine di campione può essere utilizzato per l'ispezione della qualità e il test di mercato, e verranno addebitati i costi di spedizione. Se si tratta di un campione semplice, non addebiteremo alcun costo; se si tratta di un campione OEM/ODM, addebiteremo i costi del campione.

Q: Qual è la quantità minima di ordinazione?

A: Quando c'è magazzino, la quantità minima di ordinazione è di 1000 pezzi.

Q: Quando è il tempo di consegna?

A: Il ciclo di produzione dei punzonatori è di 20-50 giorni, e le parti standard possono essere consegnate entro 3 a 10 giorni dopo il pagamento. Se si tratta di OEM o realizzazione di stampi, confermeremo il tempo di consegna con te.

D: Quali sono i termini di pagamento?

A: Consigliamo un anticipo del 50% in T/T e il saldo da pagarsi prima della spedizione. costo del campione.

Q: Accettate OEM/ODM?

A: Sì. Abbiamo più di 15 anni di esperienza in OEM/ODM.