Description

Les pièces de freinage par estampage sont diverses pièces métalliques fabriquées par un procédé d'estampage dans le système de freinage des véhicules tels que les automobiles et les motocycles, jouant un rôle clé pour garantir les performances de freinage des véhicules.

Caractéristiques

Haute résistance et résistance à l'usure : Les pièces de freinage par estampage doivent supporter d'énormes forces de frottement et d'impact lors du freinage des véhicules, elles doivent donc avoir une résistance et une dureté suffisantes pour s'assurer qu'elles ne se déforment ou ne se détériorent pas sous des opérations fréquentes de freinage. En même temps, pour garantir de bonnes performances de freinage et une longue durée de vie, les pièces de freinage doivent également avoir une excellente résistance à l'usure et être capables de maintenir un coefficient de friction stable pendant une utilisation prolongée.

Bonne dissipation de la chaleur : Une grande quantité de chaleur sera générée pendant le processus de freinage. Si elle n'est pas dissipée à temps, cela provoquera une température trop élevée du système de freinage, réduisant ainsi les performances de freinage et pouvant même entraîner des accidents de sécurité. C'est pourquoi de nombreuses pièces de freinage embouties sont conçues avec des structures spéciales de dissipation de la chaleur, telles que des orifices de ventilation et des rainures de dissipation sur le disque de frein. Ces structures sont formées par un procédé d'emboutissage, ce qui peut augmenter efficacement la surface de dissipation de la chaleur et améliorer l'efficacité de la dissipation.

Précision élevée et bonne stabilité dimensionnelle : Les exigences en termes de précision dimensionnelle et de tolérance de forme et de position des pièces de freinage sont très strictes pour garantir un ajustement précis avec les autres parties du système de freinage. Par exemple, la planéité et la tolérance d'épaisseur du disque de frein ainsi que la précision du diamètre du trou du piston de l'étrier de frein affectent directement la performance et la fiabilité du système de freinage. Pendant le processus de fabrication, le procédé d'emboutissage peut garantir que les pièces possèdent une grande précision dimensionnelle et une bonne stabilité dimensionnelle pour répondre aux exigences d'assemblage du système de freinage.

Matériau

Fonte : C'est un matériau couramment utilisé pour la fabrication de disques de frein et de tambours de frein. Il présente les avantages d'une grande résistance, d'une bonne résistance à l'usure, d'une stabilité thermique élevée et d'un faible coût. Le composant graphitique dans la fonte aide à améliorer la résistance à l'usure et l'autolubrification du matériau. En outre, la bonne conductivité thermique de la fonte favorise également la dissipation de la chaleur pendant le freinage.

Alliage d'aluminium : En raison de son poids léger et de sa haute résistance, l'alliage d'aluminium est largement utilisé dans la fabrication d'étriers de frein et d'autres pièces. L'utilisation de matériaux en alliage d'aluminium peut réduire efficacement la masse non suspendue du véhicule et améliorer les performances de maniabilité et l'économie de carburant du véhicule. De plus, l'alliage d'aluminium possède une bonne résistance à la corrosion et peut s'adapter à divers environnements d'utilisation sévères.

Acier : Certains pièces de freinage par emboutissage avec des exigences élevées en termes de résistance et de dureté, telles que la plaque métallique arrière du patin de frein et l'étrier de frein, sont généralement fabriquées en acier haute résistance. Après un traitement thermique approprié, l'acier peut obtenir une bonne résistance, une bonne tenacité et une bonne résistance à l'usure, ce qui permet de répondre aux exigences d'utilisation du système de freinage dans différentes conditions de fonctionnement.

Processus de fabrication

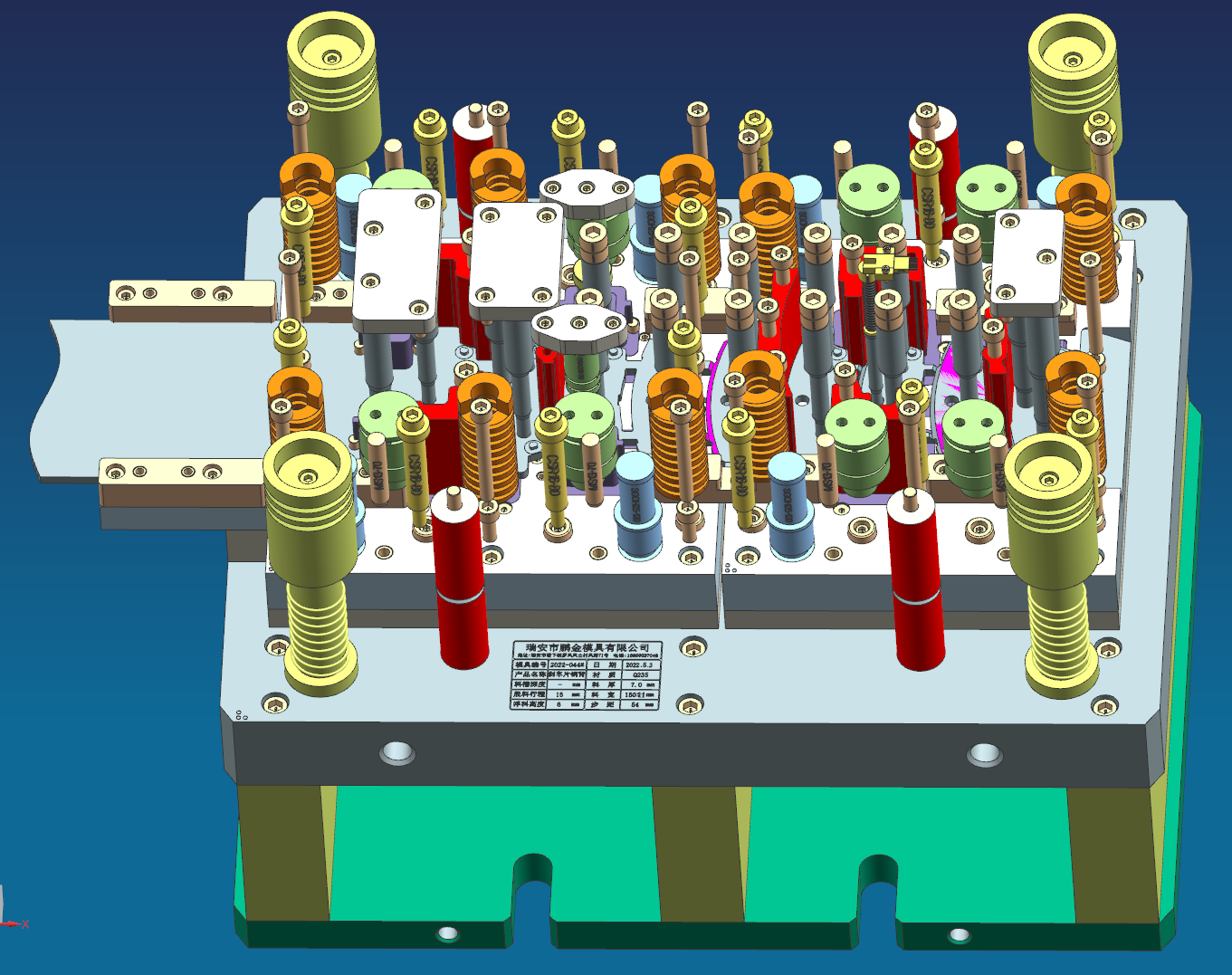

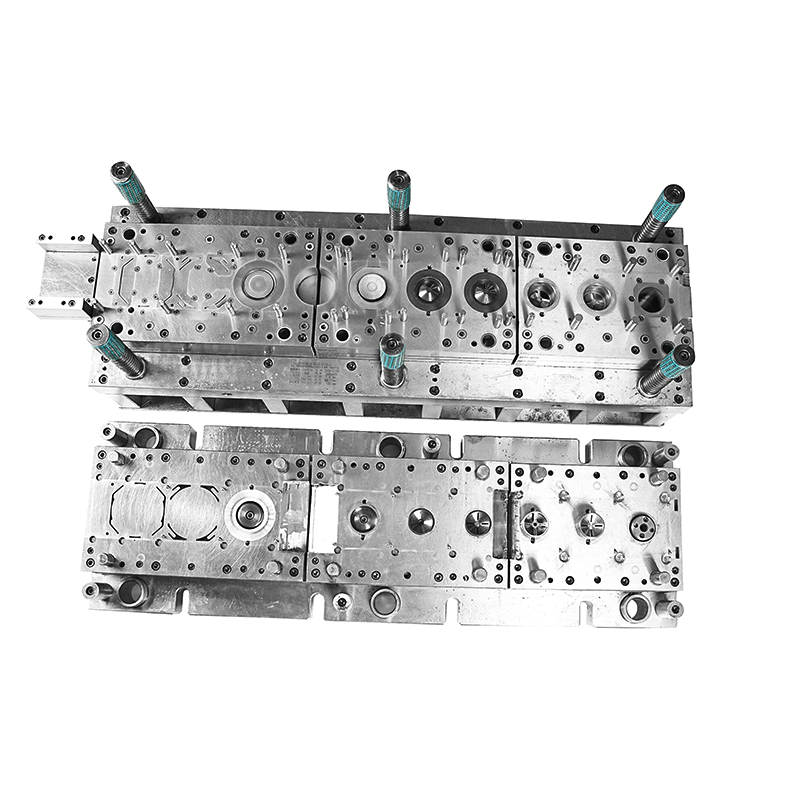

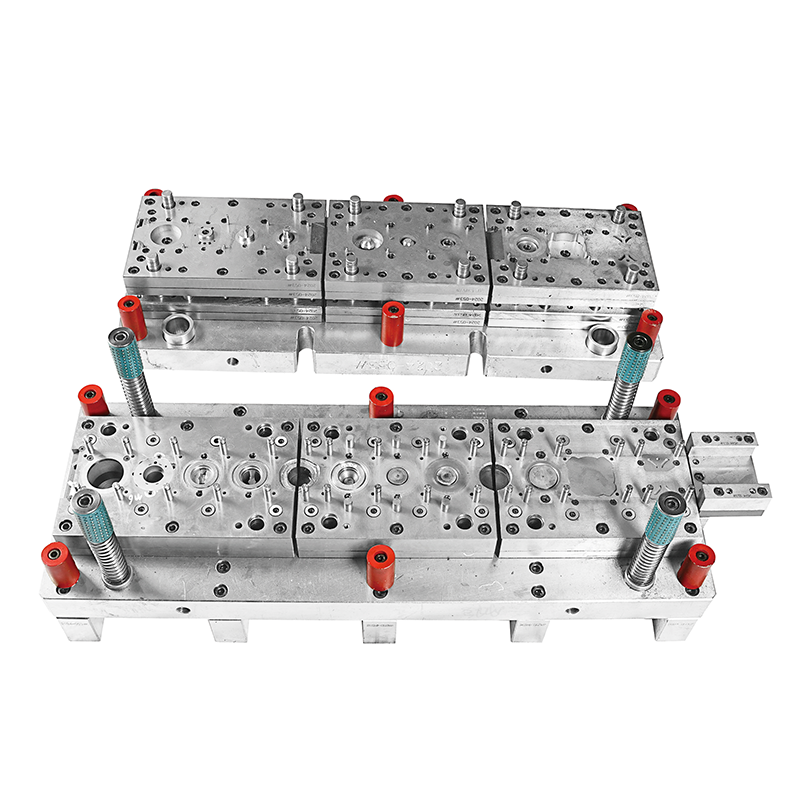

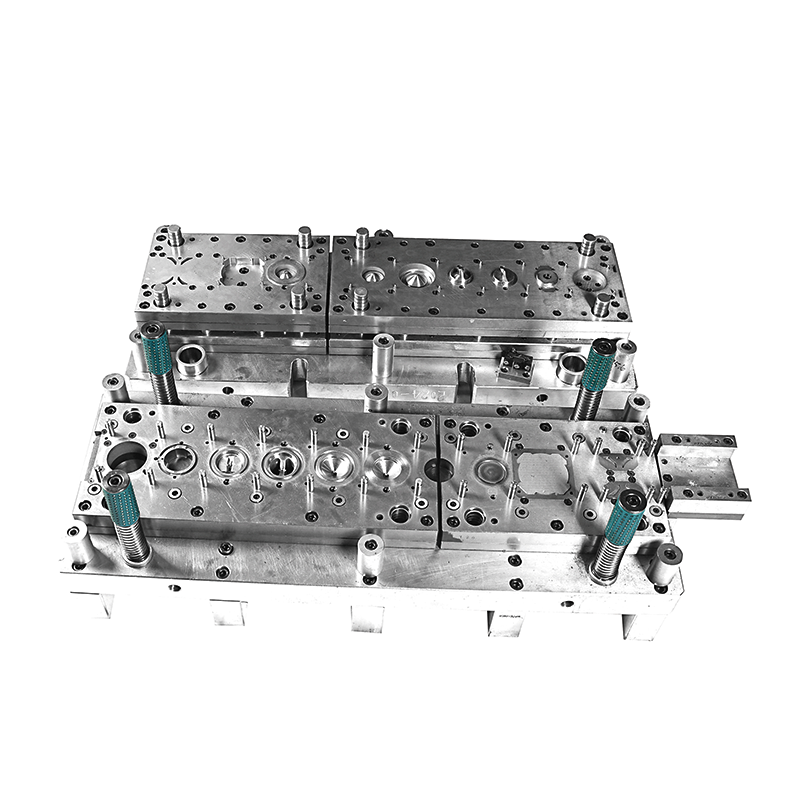

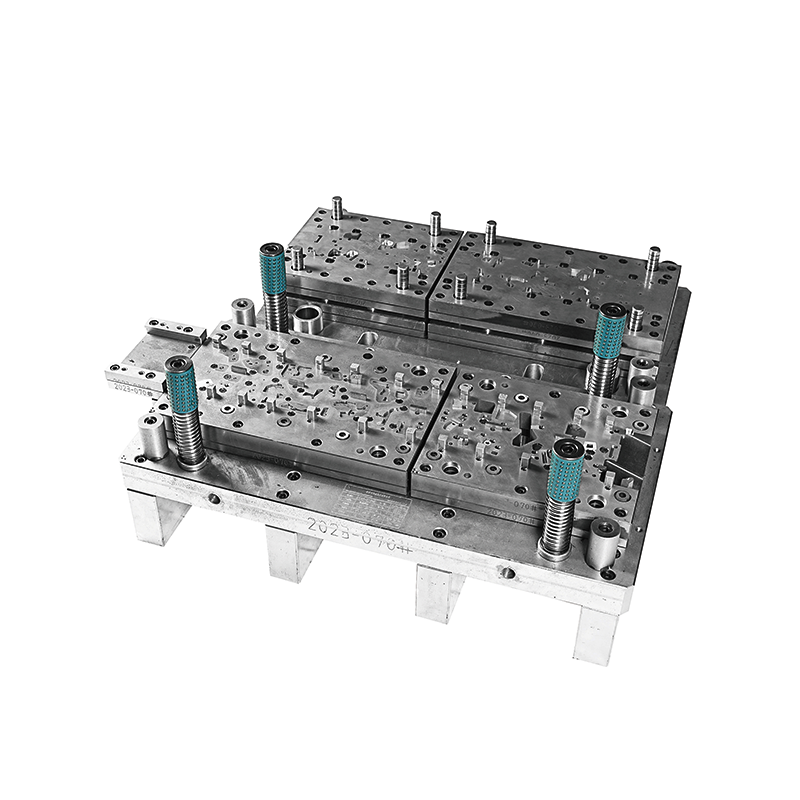

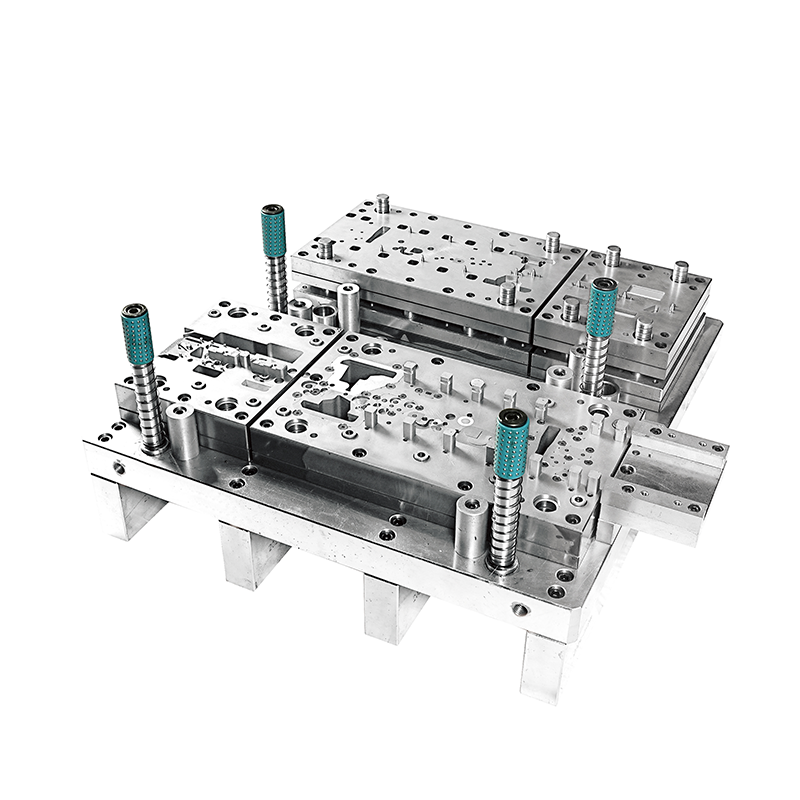

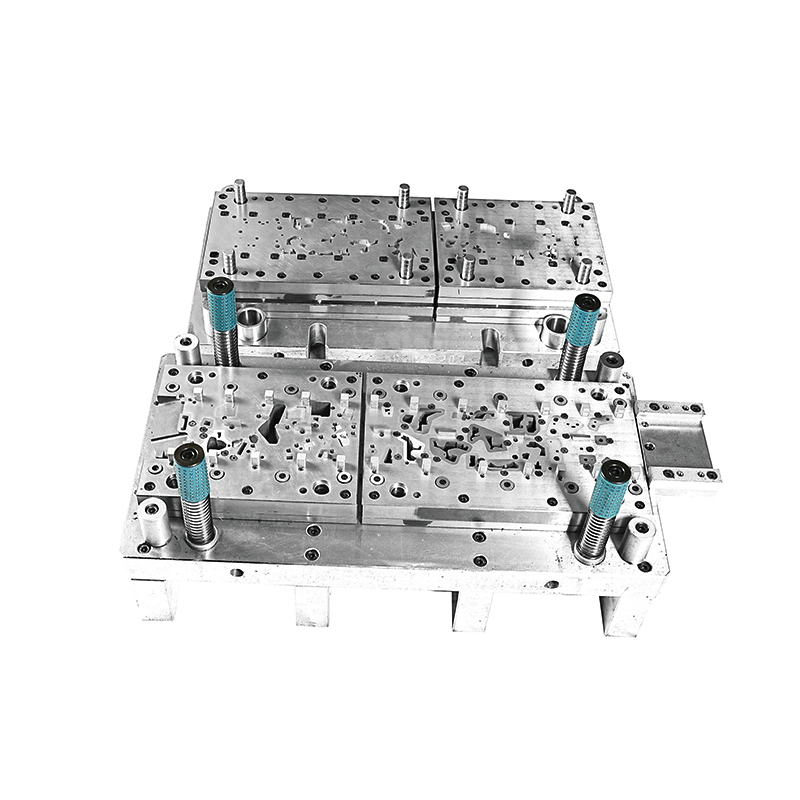

Emboutissage : Conformément aux dessins de conception des pièces d'emboutissage de frein, le moule d'emboutissage correspondant est fabriqué. La tôle métallique ou la bobine est introduite dans la machine d'emboutissage, et une pression est appliquée à la tôle via le moule pour qu'elle subisse une déformation plastique afin d'obtenir la forme et les dimensions requises. Le processus d'emboutissage peut inclure l'usinage par perçage, découpe, cintrage, étirage et d'autres opérations. Par exemple, lors de la fabrication d'un disque de frein, la forme du disque est d'abord découpée via un processus de découpe, puis les trous de fixation et les trous de dissipation de chaleur sont traités via un processus de perçage. Enfin, le bord du disque de frein est traité par un processus d'étirage ou de cintrage pour augmenter sa résistance et sa stabilité.

Traitement de surface : Afin d'améliorer la résistance à la corrosion, la résistance à l'usure et la qualité esthétique des pièces de freinage embouties, un traitement de surface est généralement nécessaire. Les méthodes de traitement de surface courantes incluent l'électrolyse, le pulvérisation, le phosphatage, etc. L'électrolyse peut recouvrir la surface des pièces d'une couche de métal, comme du zinc ou du nickel, pour améliorer leur résistance à la corrosion ; le pulvérisation peut former un revêtement organique sur la surface des pièces afin de les protéger et de les décorer ; le phosphatage peut créer un film protecteur de phosphate sur la surface métallique pour améliorer sa résistance à l'usure et à la corrosion, ainsi que faciliter les traitements ultérieurs de peinture ou de lubrification.

Applications

Les principaux types sont : disques de frein, patins de frein, étriers de frein, etc., largement utilisés dans les automobiles, les motocycles, les machines industrielles et autres domaines.

FAQ

Q : Êtes-vous une usine ou une société de négoce ?

R : Nous sommes une usine qui produit des pièces de frappe métallique depuis plus de 15 ans.

Q : Quels sont vos principaux produits ?

R : Nous sommes une entreprise de moules spécialisée dans le développement, la conception, la fabrication et la vente de moules, tels que des pièces automobiles, des pièces de moto, des pièces en métal, des pièces électriques et autres productions de moules ainsi que l'estampage des produits.

Q : Quel type de traitement de surface proposez-vous ?

R : Dacromet, peinture en poudre, galvanisation au zinc, nickelage, étamage, cuivrage, argentage, orfèvrerie, anodisation, test de spray salin, etc. Comme nous nous concentrons sur les outils d'estampage et les pièces métalliques d'estampage, le traitement de surface est réalisé par des fournisseurs.

Q : Puis-je obtenir des échantillons ?

R: Oui, une commande d'échantillon peut être utilisée pour l'inspection de la qualité et les tests de marché, et les frais de transport seront à récupérer. Si c'est un échantillon simple, nous ne facturons pas ; si c'est un échantillon OEM/ODM, nous facturons des frais d'échantillon.

Q: Quelle est la quantité minimale de commande ?

R: Lorsqu'il y a du stock, la quantité minimale de commande est de 1000 pièces.

Q: Quand est le délai de livraison?

R: Le cycle de fabrication des matrices d'estampage est de 20 à 50 jours, et les pièces d'estampage standard peuvent être livrées 3 à 10 jours après le paiement. Si c'est de l'OEM ou la fabrication de moules, nous confirmerons la date de livraison avec vous.

Q: Quelles sont vos conditions de paiement?

R: Nous recommandons un acompte de 50 % par virement bancaire et le solde à payer avant l'expédition. Coût d'échantillon.

Q: Acceptez-vous l'OEM/ODM ?

A : Oui. Nous avons plus de 15 ans d'expérience en OEM/ODM.