Opis

Części tłoczone absorbujące wibracje to elementy metalowe wyprodukowane w procesie tłoczenia i stosowane w różnych systemach amortyzujących. Odgrywają one kluczową rolę w tłumieniu wibracji i redukowaniu hałasu w obszarach, takich jak motoryzacja, motocykle, budownictwo, sprzęt przemysłowy itp.

Cechy

Wysoka wytrzymałość i elastyczność: Części tłoczone absorbujące wibracje muszą wytrzymać różne siły podczas drgań, dlatego muszą posiadać wystarczającą wytrzymałość, aby uniknąć deformacji lub uszkodzeń. W tym samym czasie, aby skutecznie absorbować i amortyzować wibracje, muszą również posiadać określoną elastyczność, móc ulegać sprężystej deformacji pod wpływem siły oraz przekształcać energię drgań w inne formy energii.

Dobra dokładność wymiarowa: Aby zapewnić dokładne dopasowanie do innych elementów w systemie amortyzującym, wymagana jest wysoka dokładność wymiarowa amortyzujących części wykonywanych metodą tłoczenia. Na przykład, średnice zewnętrzna i wewnętrzna amortyzującego siedzenia sprężyny, położenie i rozmiar otworów montażowych w ramce amortyzatora itp., wszystkie muszą być ściśle kontrolowane w określonym zakresie tolerancji, aby zagwarantować wydajność i stabilność systemu amortyzującego.

Odporność na zmęczenie: Podczas jazdy pojazdu lub pracy urządzenia, amortyzujące części tłoczone będą ciągle podlegać okresowym obciążeniom drganiowym i są podatne na zmęczenie. Dlatego te części muszą mieć dobrą odporność na zmęczenie, móc utrzymywać stabilną wydajność podczas długotrwałego użytkowania oraz przedłużać czas użytkowania.

Materiał

Stal o wysokiej wytrzymałości: Jest to powszechny materiał do produkcji elementów prasowanych soakedich, takich jak stal sprężynowa. Stal o wysokiej wytrzymałości ma dużą wytrzymałość na poddawanie i rozciąganie, może wytrzymać duże obciążenia, a także posiada dobrą sprężystość i odporność na zmęczenie. Nadaje się do produkcji uszczelni sprężynowych, ram wchłaniania wstrząsów oraz innych części z wysokimi wymaganiami co do siły i sztywności.

Stop aluminium: Z powodu swojej niewielkiej wagi i wysokiej określonej wytrzymałości, stop aluminium znajduje również szerokie zastosowanie w niektórych elementach prasowanych soakedich z surowymi wymogami wagowymi, takich jak partie soakedych w niektórych samochodach luksusowych lub w obszarach kosmicznych. Materiały z aluminowego stopu mogą skutecznie zmniejszyć ogólną wagę urządzenia lub pojazdu, jednocześnie zapewniając wydajność soakedi, poprawiając wydajność i oszczędność paliwa.

Stop miedzi: W niektórych szczególnych okazjach amortyzujących, które wymagają dobrej przewodnictwa elektrycznego, cieplnego lub odporności na korozyję, stosuje się stopy miedzi do produkcji amortyzujących elementów wygiętych. Na przykład w niektórych urządzeniach elektronicznych lub przemysłowych w specjalnych środowiskach, element sprężysty zrobiony z stopu miedzi może spełniać wymagania dotyczące wydajności elektrycznej lub odporności na korozyję urządzenia jednocześnie osiągając amortyzację.

Proces produkcji

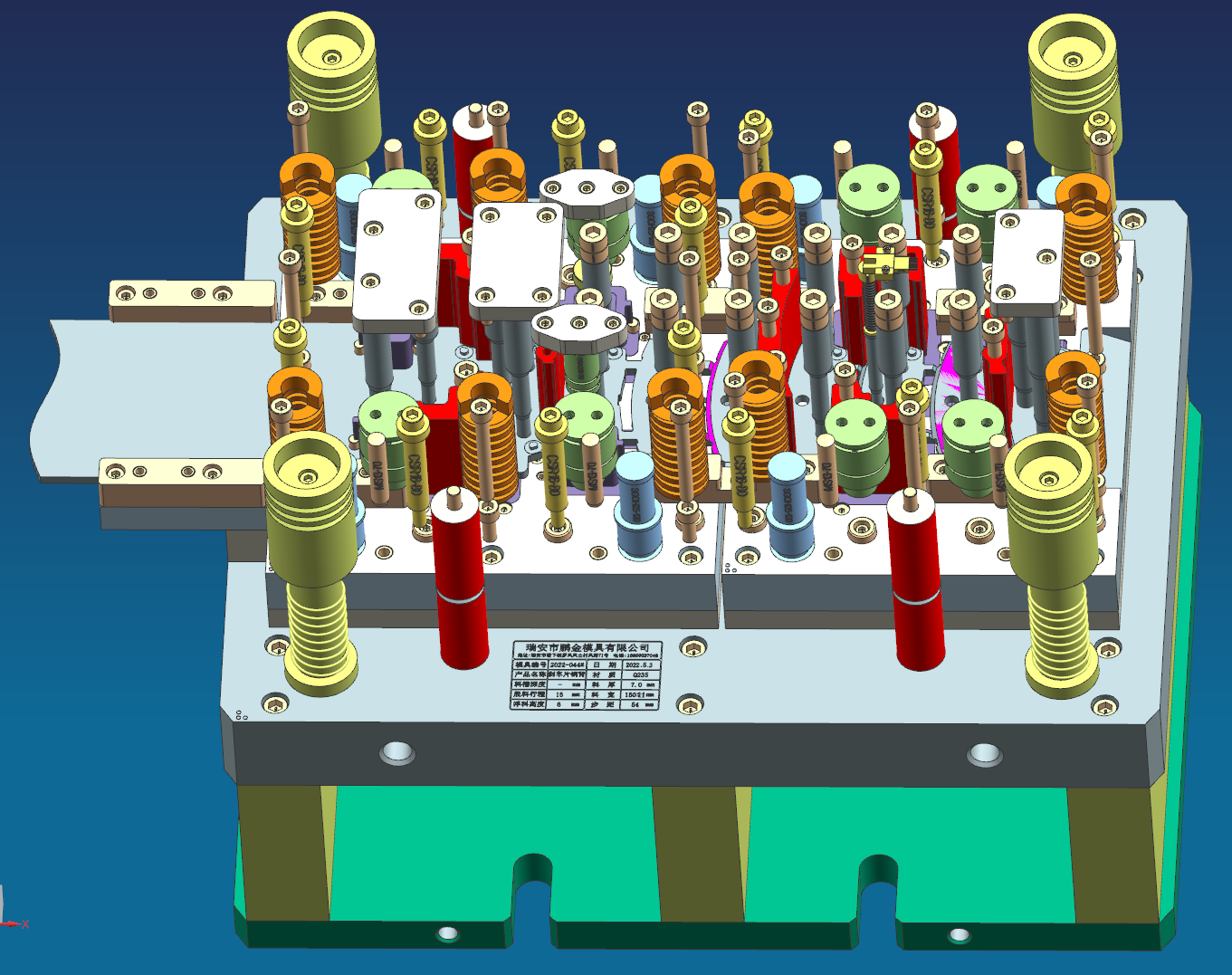

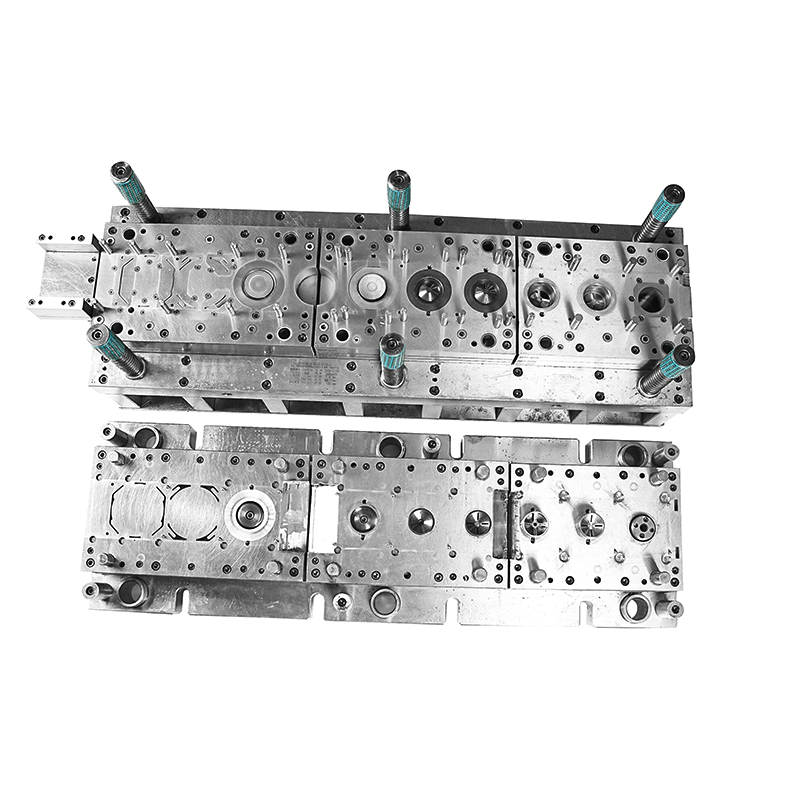

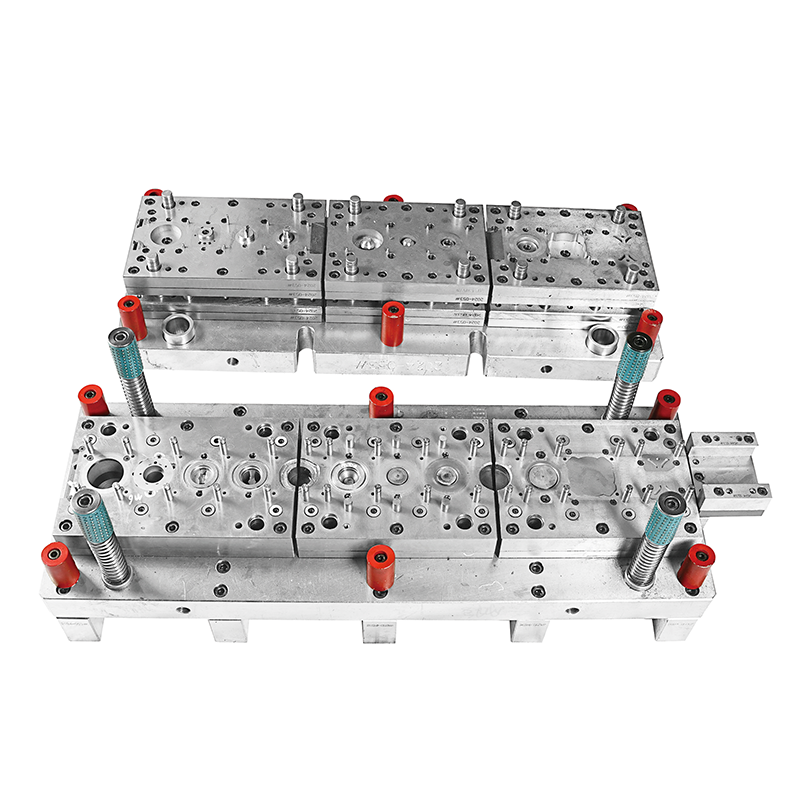

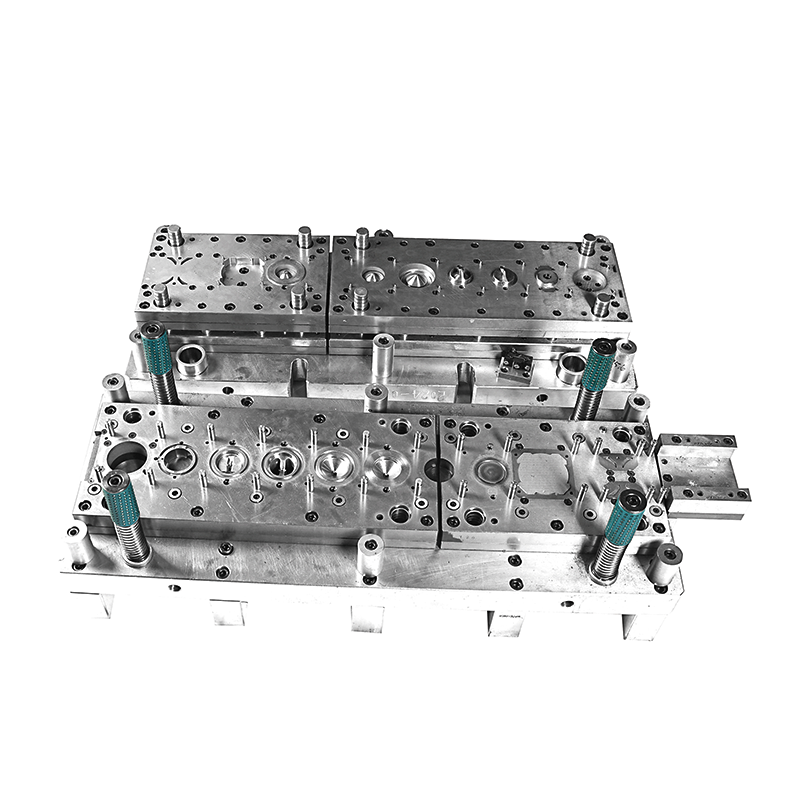

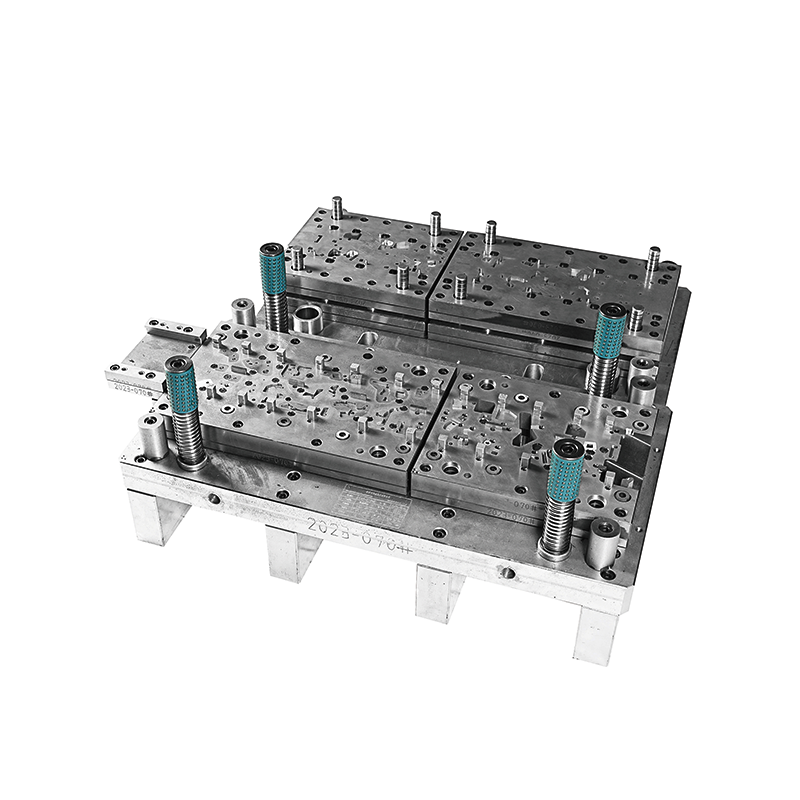

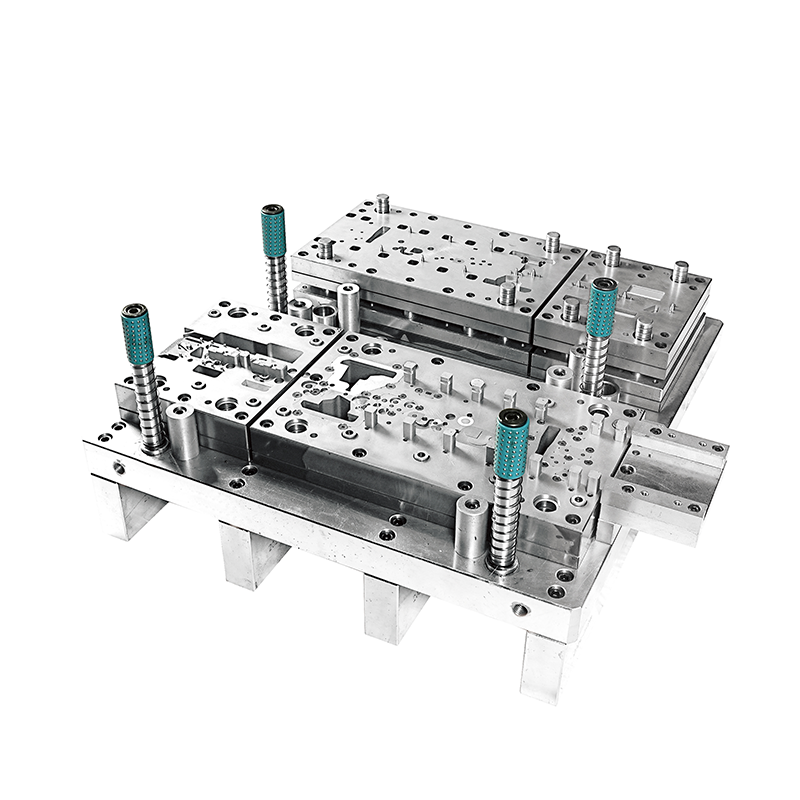

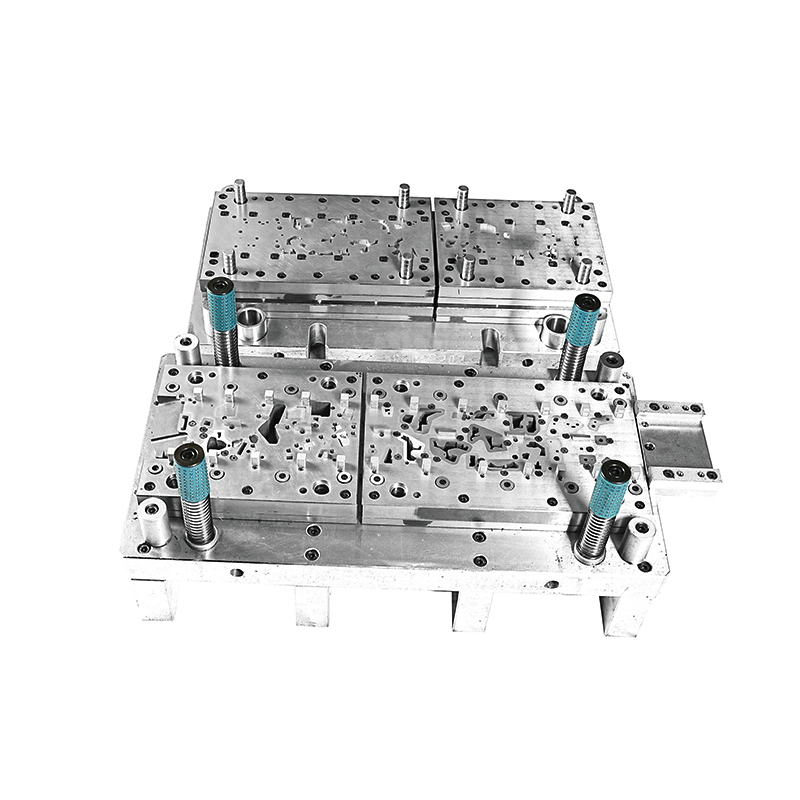

Ciosowanie: Na podstawie rysunków projektowych elementów amortyzujących, wyprodukowano wysokoprecyzyjne formy ciosownicze. Wybrany arkusz metalowy lub wałek jest wprowadzany do maszyny ciosowniczej, a na arkusz przez formę stosowany jest ciśnienie, które spowodowuje plastyczną deformację materiału zgodnie z zaplanowanym kształtem i rozmiarem. Proces ciosowania może obejmować wiele operacji, takich jak wycinkowanie, gięcie, wydłużanie i wycinanie otworów, aby utworzyć złożone kształty i konstrukcje. Na przykład, podczas produkcji podkładki sprężynowej amortyzującej, najpierw uzyskuje się półprodukt za pomocą procesu wycinkowania, następnie kształt główny podkładki sprężynowej jest tworzony poprzez procesy wydłużania i gięcia, a na końcu przetwarza się otwory montażowe za pomocą wycinania.

Obróbka powierzchni: W celu poprawy odporności na korozyję, wytrzymałości na zużycie oraz jakości wyglądu elementów prasowanych amortyzatorów, zazwyczaj wymagana jest obróbka powierzchni. Powszechne metody obróbki powierzchni obejmują elektrodeponcję, malowanie, czarnienie itp. Elektrodeponcja może pokryć warstwę metali, takich jak cynk, chrom itp., na powierzchni elementów, co poprawia ich odporność na korozyję i zużycie; malowanie może utworzyć organiczne pokrycie na powierzchni elementów, spełniając rolę ochronną i dekoracyjną; czarnienie może utworzyć czarną warstwę tlenków na powierzchni metalowej, co nie tylko poprawia odporność na korozyję, ale również zwiększa estetykę elementów.

Zastosowania

Główne typy to: podkładka sprężynowa amortyzatora, ramka amortyzatora itp., szeroko stosowane w samochodach, motocyklach, urządzeniach przemysłowych, elektronicznym sprzęcie, wyposażeniu lotniczym i innych dziedzinach.

Często zadawane pytania

Q: Czy jesteś fabryką czy firmą handlową?

O: Jesteśmy fabryką, która produkowała części blacharskie przez ponad 15 lat.

P: Jakie są Wasze główne produkty?

O: Jesteśmy firmą moldową zajmującą się przede wszystkim rozwojem, projektem, produkcją i sprzedażą form, takich jak elementy samochodowe, motocyklowe, metalowe, elektryczne oraz inną produkcją form i blacharskich produktów itp.

P: Jakie maszycie metody obróbki powierzchni?

O: Dacromet, piankowanie, galwanizacja, niklowanie, ołowianie, miedzianie, srebrzenie, złocenie, anodowanie, testy solnego mgły itp. Ponieważ koncentrujemy się na narzędziach do tłoczenia i częściach metalowych, obróbka powierzchni jest wykonywana przez dostawców.

Q: Czy mogę dostać próbki?

O: Tak, zamówienie próbki może być używane do inspekcji jakościowej i testowania rynkowego, a koszty przesyłki będą naliczane. Jeśli jest to prosta próbka, nie będziemy pobierać opłat; w przypadku próbek OEM/ODM naliczymy opłaty za próbki.

P: Jaka jest minimalna ilość zamówienia?

O: Gdy jest dostępny magazyn, minimalna ilość zamówienia wynosi 1000 sztuk.

Q: Kiedy następuje termin dostawy?

O: Cykl produkcji form tłoczywniczych trwa 20-50 dni, a standardowe części tłoczone mogą zostać dostarczone 3-10 dni po dokonaniu płatności. W przypadku OEM lub produkcji form, potwierdzimy z tobą termin dostawy.

P: Jakie są warunki płatności?

O: Polecamy wpłatę 50% depozytu T/T, a resztę przed wysyłką. koszt próbki.

P: Czy akceptujecie produkty OEM/ODM?

A: Tak. Mamy ponad 15 lat doświadczenia w produkcji OEM/ODM.